Yedi kalite aracı

Yedi kalite aracı, toplam kalite yönetiminde sorun çözme tekniğine temel oluşturan yedi temel araç.[1] Kalite yönetim araçları kişilere ve gruplara, kalite kontrol süreçlerini uygulamak, uygulanan bu süreçleri görüntülemek ve herhangi bir süreçten kaynaklanan bir problemi çözmek için destek sağlar.[2] Yedi kalite aracı, iş problemleri analizlerine ve çözümlerine yapısal yaklaşım dolayısıyla da analizler ve çözümlerde gelişmeyi sağlar. Bu araçlar imalat süreçlerinde olduğu gibi hizmet odaklı süreçlerde de uygulanabilir. Yedi kalite aracı, takım veya gruplar tarafından uygulandığında en fazla getiri elde edilir. Böylece en kullanışlı, yani yönetim için tasarlanmış bilgiler ortaya çıkar.[3] Bu araçlar, ürün geliştirmeden, pazarlamaya ve müşteri ilişkilerine kadar bütün üretim süreçlerinde süreç geliştirme ve müşteri memnuniyetini artırmak için uygulanabilir.[4] Bir işletmenin ya da bir sürecin performansını geliştirmek amacıyla atılacak adımların, verilecek kararların verilere dayanması gerekir. 'Gerçeklere Dayalı Yönetim' ve 'Sürekli Gelişme' ancak; doğru, anlaşılabilir ve güvenilir veriler ile gerçekleştirilebilir.[5]

1995 yılında Kolarik tarafından önerildiği üzere geçen 30 yıllık süreçte Japonlar "Toplam Kalite Kontrolü" kavramı üzerinde çalıştılar ve bu kavramı geliştirdiler.[6] Japonların kalite kontrole yaklaşımlarının en önemli özelliklerinden biri fabrika düzeyindeki nicel metotlara odaklanmış olmasıdır.[7] Yedi kalite aracı da bu çalışmaların bir ürünü olarak ortaya çıkmıştır. Japon endüstriyel devriminin gerçekleştirilmesinde karşılaşılan sorunların %95'i yedi temel kalite aracı ile çözülebilmektedir.[8] Kaoru Ishikawa'ya göre bir fabrikadaki kaliteyle ilişkili problemlerin yüzde 95'i yedi kalite aracı ile çözülebilmektedir ve Ishikawa bu kalite araçlarının anlaşılmasını ve kullanımını kolaylaştırmak için bir eğitim rehberi hazırlamıştır.[6] Yedi kalite aracının sistematik bir biçimde uygulanması başarılı bir kalite geliştirme sürecine önayak olacaktır.[4]

Yedi kalite aracı

[değiştir | kaynağı değiştir]Yedi kalite aracı aşağıdaki gibidir:[9]

- Balık kılçığı diyagramı

- Kontrol çizelgesi (en:Check sheet)

- Kontrol diyagramı

- Histogram

- Pareto diyagramı

- Serpilme diyagramı

- Akış diyagramı

Balık kılçığı diyagramı

[değiştir | kaynağı değiştir]

Balık kılçığı diyagramı, 1943 yılında Dr. Kaoru Ishikawa tarafından Tokyo Üniversitesi'nde geliştirilmiş olan ve şekil itibarıyla balık kılçığını andıran neden sonuç diyagramıdır.[10] Balık kılçığı diyagramı aynı zamanda "Ishikawa Diyagramı" olarak da bilinmektedir ve problem çözmede kullanılan temel tekniklerden biridir. Balık kılçığı diyagramına verilen bir başka isim ise Fishikawa'dır.[11] Balık kılçığı diyagramı, bir problemin olası tüm sebeplerini ve aralarındaki ilişkiyi net bir şekilde belirlemek için kullanılır.[12] Problem belirlendikten sonra oluşturulan ve kullanıcıların problem için genel bir bakış açısı geliştirmesini sağlayan bir tekniktir.[13]

3 temel neden-sonuç diyagramı vardır:

- Neden sıralama

- Dağılım analizi

- Süreç analizi[6]

Kullanımı

[değiştir | kaynağı değiştir]Öncelikle geliştirilmek istenen kalite karakteristiği belirlenir.[14] Daha sonra bu kalite özelliği ile ilgili ana sorun veya sonuç belirlenir. Balığın omurgası ok şeklinde çizilerek ucuna kutu çizilir ve kutunun içine ana problem yazılır.

İkinci işlem olarak bu probleme neden olabilecek ana sebep dallarının ne olabileceği tartışılır ve bulunan dallar diyagrama kategoriler olarak eklenir.[14] Kategoriler omurgaya kılçık şeklinde oklarla bağlanır.

Son olarak probleme neden olabilecek sebepler tüm ana kategoriler altında ayrıntılandırılır. Ayrıntılandırma yapılırken her kategori için “bu neden oluştu” sorusu sorularak hareket edilir. Sonuç olarak farklı seviyelerde nedenler belirlenerek birbirleriyle ilişkilendirilir ve probleme neden olan temel etkenler bulunabilir. Bu temel etkenler genel olarak insan, makine, metot, malzeme ve çevre olarak sınıflandırılabilir.[15]

İşlevi

[değiştir | kaynağı değiştir]Balık kılçığı sayesinde iyileştirilecek kalite problemini doğuran faktörler net bir şekilde belirlenebilir ve sorunun kaynağına inilebilir. Bu sayede önemli sebepler üzerinde durulabilir; böylece kalite sorunları ortaya çıkmadan önce engellenebilecektir.[16] Balık kılçığı diyagramının bir başka avantajı, gösteriminin kolay ve anlaşılır olmasıdır. Diyagramı oluşturan takım üyeleri sebepler arasındaki ilişkiyi kolayca görebilir, artan motivasyon sayesinde sorunun nedeni belirlemede fikir oluşturmaya daha açık olabileceklerdir.[16] Ayrıca balık kılçığı diyagramı hazırlama ve yorumlama işlemleri problem ve sebeplerine bir süreç olarak bakmayı sağlayarak süreç inceleme ve geliştirme işlemlerine olanak sağlar. Bu yöntemin en değerli özelliklerinden biri de beyin fırtınası yapmaya olanak sağlaması ve katılımcılara konu üzerine odaklanmalarına ve düşünceleri kullanışlı kategorilere ayırmalarına imkân tanımasıdır.[14]

Balık kılçığı diyagramı güçlü, çok yönlü ve nitelikli bir araçtır. Balık kılçığı yönteminin 3 temel faydası olduğu söylenebilir:

- Belirlenen kalite problemiyle ilgili açık müzakereye olanak sağlar.

- Bir problemi oluşturan birçok nedenin görülmesini ve anlaşılmasını sağlar.

- Çalışan katılımı bütün düzeylerde olacağı için takım içinde daha iyi iletişim sağlar.[6]

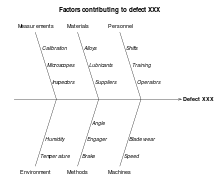

Şekilde hatalı ürün oluşumu probleminin olası nedenlerini bulmak için bir balık kılçığı diyagramı oluşturulmuştur. Ana kategoriler, ölçümler, malzeme, çalışanlar, çevre, metot ve makinedir. Ölçümler kategorisinde kalibrasyon, mikroskoplar ve kontrolü yapan kişilerin probleme neden olabileceği düşünülmektedir. Malzeme kategorisinde alaşım, yağlama malzemesi ve tedarikçiler üzerinde durulmuştur. Çalışanlar kategorisinde vardiya, eğitim ve operatörün soruna neden olduğu belirtilmiştir. Çevre kategorisinde nem ve sıcaklık birer etken olarak görülmüştür. Metot kategorisinde açı ve fren sorun olarak ele alınmıştır. Son olarak makine kategorisinde ise hız ve takım aşınmasının hatalı ürünlere sebep olabileceği üzerinde durulmuştur. Bu şekilde probleme neden olabilecek etkenler belirlenmiştir.

Kontrol çizelgeleri

[değiştir | kaynağı değiştir]

Kontrol çizelgeleri veri toplamayı kolaylaştıran ve verileri saklamada kullanılan kalite araçlarındandır. Kontrol çizelgeleri maddeler şeklinde düzenlenir ve her bir maddenin ne sıklıkta görüldüğü bu çizelgeler üzerine kaydedilir. Bazı kontrol çizelgesi türleri şöyle sıralanabilir:

- Süreç kontrol çizelgeleri,

- Kusur kontrol çizelgeleri,

- Tabakalı kusur kontrol çizelgeleri,

- Kusur konum kontrol çizelgeleri,

- Sebep sonuç diyagramı kontrol çizelgeleri.[17]

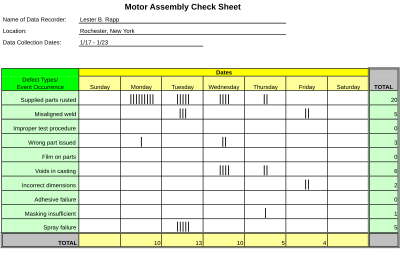

Kontrol çizelgeleri hazırlanırken, verilerin toplanmasının amacının karar vermek olduğu unutulmamalıdır. Toplanan veriler işlenmemiş ve koordine edilmemiş unsurlardır, böyle olunca da fazla işe yaramazlar. Bunun yanında bir grup içinde düzenlenmiş veriler karar vermede kullanılabilir,sonuç olarak veriler kullanışlı bilgiler haline dönüştürülebilir. Kontrol Çizelgeleri, verinin kaydedilmesinin kolaylığını sağlarken hem de bir bakışta görülebilecek organize edilmiş bilgilerden oluşmalıdır.[18] Şekildeki kontrol çizelgesinde bir motor montajında oluşan hatalar haftalık olarak belirlenmiştir. Kontrol edilen haftada paslanan parçaların sayısı 20, yanlış bağlantı yapılmış kaynakların sayısı 5, yanlış kesilen parçaların sayısı 3, dökümdeki hataların sayısı 6, yanlış ölçülerin sayısı 2, yetersiz maskeleme sayısı 1 ve sprey hatası sayısı 5'tir. Uygun olmaya kontrollere, parça üzerinde tabakalaşmaya ve yapıştırıcı hatalarına ise rastlanılmamıştır.

Kullanımı

[değiştir | kaynağı değiştir]Kontrol çizelgeleri, içine veriler yazılacak kadar büyük bölmeleri olan bir tablo kurulmasıyla oluşturulur. Tablodaki satır ve sütunlar ilgilenilen verileri sınıflandırmak amacıyla doldurulur. Form tasarlanmadan önce incenilen sürece aşağıdaki gibi olay odaklı sorular sorulmalıdır:

- Ne oluyor?

- Kim yapıyor? Kim sorumlu?

- Nerede? Hangi yerde, hangi bölümde?

- Ne zaman? Gün, saat ?

- Nasıl? Olay nasıl oluyor? Ne kadar uzun?

Bu kontrol çizelgesi tasarım aşamaları herhangi bir işe uygulanabilir.[18] Veri Toplanırken Karşılaşılabilecek Problemler[18]

- Operasyonel Problemler: Kurulu düzeni ve prosedürü takip etmemek

- Algıda Seçicilik: Veri toplayıcısının ‘görmek istediğini görme’ eğilimi

- Tam Olmayan Veri: Bilinmeyen verinin sonuçları eksik bırakarak etkilemesi

- Veri toplamadaki yanlma: Veri toplama biçiminin üzerinde çalışılan işlemi etkileyebilmesi

- Örnekleme Hatası: Veri, süreci en iyi şekilde temsil eden zamanlarda toplanmalıdır. (Örnek: restoranlarda öğle saatlerindeki kalabalık)

- Veri Toplama Dizaynı Formu

Kontrol çizelgeleri için veri toplanırken bazı noktalara dikkat edilmelidir. Toplanılan veriler basit ve kolay anlaşılabilir olmalıdır (KISS ilkesi)--> (Keep It Simple Stupid)KISS principle - Wikipedia, the free encyclopedia 3 Ocak 2012 tarihinde Wayback Machine sitesinde arşivlendi. . Verilerin açıklanmasında sözel ifadeler az kullanılmalı, kullanılan sayısal veri ve yapılan kontroller maksimuma çıkarılmalıdır. Veriler minimum açıklamaya sahip olmalıdır ve veri toplama işlemi tamamen profesyonel bir biçimde yapılmalıdır.

İşlevi

[değiştir | kaynağı değiştir]Kontrol çizelgelerinde veriler gruplanarak dağınık verilerin organize edilir ve bir düzene koyulur. Böylece verilerin anlaşılır bilgiler haline gelmesi sağlanır. Kontrol çizelgelerinin basit ve kolay anlaşılması sayesinde elde edilen bilgilerle daha çabuk karar verilir.[6]

Kontrol diyagramları

[değiştir | kaynağı değiştir]

Kontrol diyagramı bir süreçteki değişimi inceleyerek normal olmayan değişiklikleri belirlemeye ve önlemeye yarayan, ilk defa 1924 yılında Walter A. Shewhart tarafından geliştirilen grafik araçlardır.[6]

İncelenecek kalite karakteristiği için alınan örnek sayısal olarak ifade edilebiliyorsa kullanılabilecek kontrol diyagramı çeşitleri x ̅, R ve s grafikleridir. Eğer veriler ölçülemiyor ancak hissedilebiliyorsa p, np, c ve u çizelgeleri kullanılır.[18]

Şekildeki kontrol diyagramında ölçülen kalite karakteristiğinin farklı örnek hacimlerindeki değişimi görülmektedir. Alt sınır 9,256 üst sınır 10,860 ve orta değer 10,058'dir. Ölçülen kalite karakteristiği değerleri bu alt ve üst limit arasında değişmektedir.

Kontrol diyagramı çeşitleri

[değiştir | kaynağı değiştir]| Diyagram Türü | Süreç gözlemi | Süreç gözlemlerinin ilişkileri | Süreç Gözlem Tipi | Saptanacak değişimin büyüklüğü | |

|---|---|---|---|---|---|

| Xbar ve R diyagramı | aritmetik ortalama ve R istaistiksel [[diyagramı Xbar and R chart - Wikipedia, the free encyclopedia 30 Kasım 2011 tarihinde Wayback Machine sitesinde arşivlendi. | Bir alt gruptaki kalite özelliklerinin ölçümü | Bağımsız | Değişkenler | Büyük (≥ 1.5σ) |

| Xbar ve s diyagramı | aritmetik ortalama ve s standard sapma diyagramı | Bir alt gruptaki kalite özelliklerinin ölçümü | Bağımsız | Değişkenler | Büyük (≥ 1.5σ) |

| Shewhard bireysel kontrol diyagramı (ImR veya XmR diyagramları) | Bir gözlemdeki kalite özelliklerinin ölçülmesi | Bağımsız | Değişkenler | Büyük (≥ 1.5σ) | |

| Üç Yollu Kontrol Diyagramı | Bir alt gruptaki kalite özelliklerinin ölçülmesi | Bağımsız | Değişkenler | Büyük (≥ 1.5σ) | |

| p-diyagramı | Bir alt gruptaki uygun olmayan oranlar | Bağımsız | Nitelikler | Büyük (≥ 1.5σ) | |

| np-diyagramı | Bir alt gruptaki uygun olmayan sayılar | Bağımsız | Nitelikler | Büyük (≥ 1.5σ) | |

| c-diyagramı | Bir alt gruptaki uygun olmayan eleman sayısı | Bağımsız | Nitelikler | Büyük (≥ 1.5σ) | |

| u-diyagramı | Bir alt gruptaki birim başına düşen uygun olmayan eleman sayısı | Bağımsız | Nitelikler | Büyük (≥ 1.5σ) | |

| EWMA diyagramı | Üstel Ağırlıklandırmalı Hareketli Ortalamalar Moving average - Wikipedia, the free encyclopedia 30 Kasım 2011 tarihinde Wayback Machine sitesinde arşivlendi. Bir alt gruptaki kalite özelliklerinin üstel ağırlıklandırmalı hareketli ortalamaları | Bağımsız | Değişkenler veya Nitelikler | Küçük (< 1.5σ) | |

| CUSUM diyagramı | Bir alt gruptaki "kalite özellikleri ölçmelerinin birikimli toplamı" | Bağımsız | Değişkenler veya Nitelikler | Küçükl (< 1.5σ) | |

| Zaman Serileri modeli | Bir alt gruptaki kalite özelliklerinin ölçümü | Kendiliğinden ilişkili | Değişkenler veya Nitelikler | Yok | |

| Regresyon Kontrol Diyagramı | Bir alt gruptaki kalite özelliklerinin ölçümü | Süreç kontrol değişkenlerine bağlı | Değişkenler | Büyük (≥ 1.5σ) | |

| Gerçek zamanlı karşılaştıran diyagramlar | Bir alt gruptaki kalite özelliklerinin ölçümü | Bağımsız | Değişkenler veya Nitelikler | Küçük (< 1.5σ) |

Kullanımı

[değiştir | kaynağı değiştir]Kontrol diyagramı oluşturmak için öncelikle iyileştirilecek kalite karakteristiği hakkında verilere sahip olunması gerekir. Bu veriler tekrar eden işlemlerin sürekli olarak ölçülmesiyle olacaktır.[19] Alınan verilerin standart sapmasının ve aritmetik ortalamasının bulunması ikinci adımdır. Bundan sonraki işlem standart sapma ve ortalama kullanılarak üst ve alt kontrol limitlerinin bulunmasıdır. Üst ve alt kontrol limitleri ortalama ± 3 σ formülünden bulunur.[20] Sıradaki işlem bulunan değerlerin grafiğe aktarılmasıdır. Grafikte 3 çizgi vardır. Orta çizgi kalite karakteristiğin hedeflenen değeri ile ilgili olup ortalamanın yazıldığı çizgidir. Üst ve alt kontrol limitleri ise grafikte orta çizgiden 3σ uzaklıkta olan çizgilerde gösterilir. Grafik çizildikten sonra sıradaki adım grafiğin yorumlanması olacaktır. Aşağıdaki durumlarda özel bir nedenin varlığı söz konusudur ve derhal düzeltilmesi gerekir.[21]

- Limit değerleri dışında nokta bulunması,

- Art arda 7 noktanın hepsinin, orta çizginin bir tarafında bulunması,

- Her 11 noktadan 10’unun, her 14 noktadan 12’sinin her 20 noktadan 16 sının orta çizginin aynı tarafında bulunması,

- 7 noktanın aynı anda artan veya azalan bir grafik oluşturması,

- Kontrol limitleri çizgisi yakınındaki her 3 noktadan 2 sinin 2σ çizgisi dışında bulunması,

- Noktaların periyodik değişim göstermesi.

İşlevi

[değiştir | kaynağı değiştir]Kontrol diyagramları incelenen sürecin ne derece kontrol edilebilir olduğunu göstermek için ve sapmalardaki genel sebepleri özel sebeplerden ayırmak için kullanılır.[21] Çünkü kontrol diyagramları ile belirlenen üst ve alt kontrol limitleri arasındaki alan, alınan örnekteki değişkenliğin genel bir sebepten olduğunu gösterir.[22] Genel sebepler kontrol altında tutulmasına olanak olmayan ve sürecin kendiliğinden kaynaklanan nedenler olup sürece olan etkisi büyük değildir. Özel sebepler ise düzeltilmesiyle değişkenliğin azalacağı ve sürecin kontrol altında tutulabileceği sebeplerdir.[23] Ayrıca kontrol diyagramları sayesinde üst ve alt kontrol limitleri dışında kalan noktaların özel nedenlerden kaynaklandığı bilinir ve bu özel nedenler için gerekli önlemler zamanında alınarak çıkacak kalite problemleri önlenmiş olur.[23] Bunun dışında, kontrol diyagramları ile noktaların limitler arasında kalması sağlandığından kontrol edilecek parça sayısı dolayısıyla kalite maliyeti azalır.[23] Kontrol diyagramları ile müşteri istekleri karşılaştırılabilir ve süreç müşteriye göre iyileştirilebilir.[24]

Histogramlar

[değiştir | kaynağı değiştir]

Histogram'ın kelime olarak kökeninin nereden geldiği tam olarak bilinememektedir. Ancak Yunanca Histos deyimi "Yukarı doğru kurulmuş şey" (gemi direği, kale bayrağı ve histogram çubukları vs.)ile Gramma "çizme, kaydetme, yazma" deyimlerinden oluştuğu iddia edilmektedir. Ayrıca bu tanımı ilk kullanan Karl Pearson tarafından "Historical Diagram(Tarihi Diagram)" kavramından türetildiği söylenmektedir.[25]

Pratik anlamında ise histogram, veri değerlerinin dağılımlarını göstererek dağılımın daha iyi anlaşılması ve tanınmasına yardımcı olan araçtır.[26] Bir sistemin istatistiki olarak takip edilmesi sonucu elde edilmiş veri yığınlarını anlamlı bir şekilde gruplandırarak gösterir, böylelikle bu verilerle yürütülecek çalışmalar için sistem, sayı grupları ile daha düzenli bir şekilde gösterilmiş olur. Resimdeki örnekte ağaçların boylarına ilişkin ölçümler yapılmış, veri seti oluşturulmuş ve histogram sayesinde bu veriler anlamlı bir şekilde gösterilmiştir.

Kullanımı

[değiştir | kaynağı değiştir]Öncelikle problemle ilgili ölçüm yapılır ve sayısal veriler toplanır. Veri sayısı belirlenir, bu verilerin en büyük ve en küçüğü arasındaki fark bulunarak dağılım genişliği hesaplanır. Sonraki adımda sınıf sayısı ve genişliği hesaplanmalıdır. Sınıf sayısı için "En iyi" denilebilecek bir değer bulunmamaktadır. Bazı teoristler optimal sınıf sayısı belirleyebilmek için çabalamışlardır fakat geliştirdikleri metotlar dağılım hakkında yanlış önermelere yol açmıştır. Mevcut veri dağılımı ve analizin amacına bağlı olarak farklı sınıf sayısı ve genişlikleri geçerli olabilir. Buna bağlı olarak farklı sınıf sayısı formülleri bulunmaktadır.[17][27]

Sturges formülü:[28]

- bunlardan birisidir.

En sık kullanılan formül ise Karekök formülüdür;

Buradaki "n" değeri toplam veri sayısını belirtmektedir. Formüller ile bulunan sonuç alt veya üst tam sayı değerine yuvarlanarak sınıf sayısı bulunur.

formülü ile her bir sınıfın genişliğinin ne olacağı belirlenir. max x-min x değeri veri setindeki en büyük ve en küçük sayıların farkını, yani dağılım genişliğini belirtir. h ise sınıf genişliğidir. Sınıf genişliği bulunduktan sonra sınıfların hangi aralıktaki değerleri kapsayacağı belirlenir ve veriler ilgili sınıflarda toplanır. Oluşan sınıflar x ekseninde veri değerleri, y ekseninde sınıftaki veri sayısını gösteren sınıf frekansları olmak üzere grafik üzerine aktarılır. Böylelikle histogram oluşturulmuş olur[29]

İşlevi

[değiştir | kaynağı değiştir]- Histogramlar sayesinde örnek incelenerek ana kütle hakkında kararlar verilebilir çünkü örnek anakütleyi yansıtır.[30]

- Histogramlar tasarım limitleriyle beraber değerlendirildiğinde alınan örnekler arasından bu limitlere uymayanlar dolayısıyla uygun olmayan ürün örnekleri kolaylıkla görülebilir.[30]

- Kalite verilerinin grafiksel gösterimi için çok önemli araçlardır. İstatistiksel proses kontrol için kullanılan öncelikli araçlardır. Kalite verisinin genel davranışı hakkında, bu veri setindeki değişkenlik miktarı hakkında ve bu değişkenliğin karakteri hakkında önemli bilgiler verir.[31]

Pareto diyagramı

[değiştir | kaynağı değiştir]

Pareto diyagramı [5] 1 Şubat 2012 tarihinde Wayback Machine sitesinde arşivlendi. ilk kez 19. Yy da İtalyan ekonomist Vilfredo Pareto tarafından tanımlanmıştır. Pareto, yaşadığı dönemde yaptığı bir çalışmada ekonomik refahın nüfus içindeki dağılımına ilişkin olarak, nüfustaki azınlığın ekonomik refahın büyük bir bölümüne sahip oldukları neticesine varmıştır.

Daha sonra toplam kalite anlayışınında öncülerinden olan Joseph Juran 1940-1950 yıllarında Pareto'nun bu çalışmasının birçok alanda kullanılabileceğini gözlemlemiştir. Juran tarafından ilk kez pareto prensipleri tanımlanmıştır.[32]

Pareto diyagramı özel bir çubuk grafiği olarak da belirtilebilir. Çubukların yükseklikleri frekans veya maliyet(para veya zaman) belirtir ve solda en uzun çubuk olacak şekilde sıralanırlar. Bundan dolayı, görsel olarak problem veya durumların göreceli önemlerini sıralar denilebilir. Sınırlı sayıdaki görevin yerine getirilmesi ile genel sistem performansında en büyük etkinin sağlanabileceğini gösteren istatistiksel bir tekniktir.

Pareto etkisi aynı zamanda kalite geliştirme sınırları dahilinde de etkinlik gösterir. Pareto etkisinin belirttiği "sistemdeki problemlerin %80'sebeplerin %20'si tarafından oluşmaktadır" ilkesi kalite geliştirme işlemleri dahilinde de geçerlidir.[33]

Kullanımı

[değiştir | kaynağı değiştir]Pareto diyagramı oluşturmak için aşağıdaki adımlar geçerlidir:

- Bir tabloda aktivite veya sebepleri ve onların görülme frekansları listelenir.

- Bunlar azalan düzene göre sıralanır.

- Tüm liste için toplam değer hesaplanır.

- Tüm sebeplerin ayrı ayrı yüzdeleri hesaplanır.

- Kümülatif yüzdeleri gösteren bir sütun da tabloya eklenir.

- X ekseninde tüm sebepleri azalan sırayla gösteren, Y ekseninde de bunların kümülatif sütunu bulunan bir Pareto diyagramı çizilir. Tüm sebeplere ait kümülatif yüzdeler kümülatif eğrisi çizilmek suretiyle daha belirgin hale getirilebilir.

- Oluşturulan diyagram analiz edilir. Oluşturulmuş diyagram üzerinde %80-20 kuralı açıkça görülebilir.[33]

İşlevi

[değiştir | kaynağı değiştir]Belli bir problemin çözümü için ilk kullanılacak yöntem sorunların kaynağını bulmaktır. Sorunların nedenleri bulunduğu zaman, gerekli kaynaklar kullanılarak sorunun sebepleri ortadan kaldırılmaya çalışılır. Bu yüzden nedenlerin ağırlıklı olarak soruna sebep olanlarını saptamak ve kaynakları bunları ortadan kaldırmak için kullanmak sorunun çözümü için en ekonomik ve verimli yöntem olacaktır. Toplam Kalite Maliyetleri'ni oluşturan unsurların önem sıralarının belirlenmesi, bu maliyetleri kontrol etmede son derece önemlidir. Ayrıca, Beyin Fırtınası Yöntemi'nde ortaya atılan fikirlerin önem sırası da bu yöntemle oluşturulur.[1]

Yani pareto analizinin temel prensibi Juran'ın bahsettiği “%20 oranında hayati azınlık” ve “%80 önemsiz çoğunluk” verilerinin belirlenmesidir. Günümüzde '80/20' 15 Ekim 2011 tarihinde Wayback Machine sitesinde arşivlendi. kuralı olarak anılır.[14] Pareto diyagramı da bu noktada devreye girmektedir. Kalite kontrol ve 6 sigma uygulamalarında kullanılan kilit araçlardan birisi de pareto diyagramıdır. Sorunlar saptandıktan sonra bunlardan hangilerinin öncelikli oldukları üzerinde fikir birliğine varmak kolay olmayacaktır. Pareto diyagramı sayesinde kritik faktörlerin öne çıkarılması ve üzerlerine yoğunlaşılması sağlanır. Karar verme aşamasında çok çeşitli kullanımları görülür;

- Ortaya çıkmış sebeplerin göreceli frekanslarını hesaplar,

- Sebeplerin hangi %20'sinin sorunların %80'ine sebep olduğunun tespiti,

- Hangi kategori veya kategorilerin üzerinde yoğunlaşılması gerektiğinin belirlenmesi gibi.[33]

Şekildeki Pareto diyagramında işe geç kalma nedenlerinin meydana gelme sayısı ve bunların yüzdeleri verilmiştir. Trafik, çocuk bakımı, toplu taşıma araçlarının kullanımı, hava, uyuyakalma ve acil durumlardan kaynaklanan geç işe geç kalmaların oranları ve meydana gelme sayıları gösterilmiştir. Kümülatif bir artış söz konusudur.

Serpilme diyagramı

[değiştir | kaynağı değiştir]Serpilme diyagramı, iki veri arasındaki ilişkinin görülmesini sağlayan diyagramlardır. Diyagramın oluşturulmasından önce sorulan genel soru “Ne, neyi, nasıl etkiler?” sorusudur.[34]

Kullanımı

[değiştir | kaynağı değiştir]

Serpilme diyagramı, birbiri ile ilişkisi olduğu düşünülen iki değişken için hazırlanır. Değişkenlerden biir yatay eksende diğeri dikey eksende yer alır.[35] Diyagram şu adımlar takip edilerek hazırlanır:

- Aralarındaki ilişkinin inceleneceği değişkenler, veri çiftleri halinde (x,y) bir tabloya kaydedilir.

- Değerlerin alt ve üst sınırları tespit edilerek x ve y eksenleri oluşturulur. Genelde x eksenine etki eden faktör, y eksenine de kalite karakteristiği yazılır.

- (x,y) veri çiftleri diyagrama noktalar halinde işaretlenir.[34]

İşaretlenmiş tüm noktalar bir doğru üzerinde gözüküyorsa, incelenen veriler arasında tam bir ilişki var denebilir. Fakat, ölçüm ve deneylerden alınan verilerde hata olma olasılığı nedeniyle bahsedilen tam ilişkiye rastlanması nadiren görülmektedir.[36] Şekildeki örnek serpilme diyagramında kalite karakteristiğinin proses girdileri sayısı ile nasıl değiştiği gösterilmektedir.

İşlevi

[değiştir | kaynağı değiştir]Kalite analizlerinde ve kalite geliştirme süreçlerinde birbiri ile ilişkisi olduğu düşünülen süreçler, iş elemanları vb. kavramlar arasındaki ilişkiyi analiz etmek ve neden-sonuç ilişkilerini kurmak önemli bir aşamadır. Çünkü birbiri ile ilişkisi olan işlerden bir tanesinin iç veya dış faktörlerden olumlu ya da olumsuz olarak etkilenmesi, ilişkisi olan diğer işe de aralarındaki ilişki türüne göre olumlu ya da olumsuz olarak yansımaktadır. Dolayısıyla, kalite çalışmalarında, üzerinde çalışılan faktörler arasındaki ilişkinin nasıl olduğunun bilinmesi çalışmanın daha sağlıklı bir sonuç vermesini sağlayacaktır.

Serpilme diyagramının kullanılması aşağıdakileri sağlamaktadır:

- Bir kalite karakteristiği ile ona etki eden faktör arasındaki ilişkiyi,

- Birbirine bağımlı iki kalite karakteristiği arasındaki ilişkiyi,

- Bir kalite karakteristiğini etkileyen birbiriyle ilişkili iki faktör arasındaki bağıntıyı (korelasyonu) bulmaya yarar.[34]

Akış diyagramı

[değiştir | kaynağı değiştir]

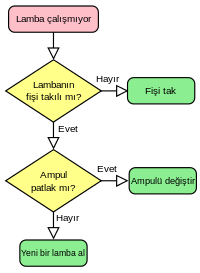

"Akış diyagramı" ya da "iş akış şeması" (İngilizce:flow diagram) "bir süreçteki adımları grafik sembollerle gösteren büyük bir süreçte çeşitli basamakların tanımlandığı ve işin anlaşılmasına yönelik olarak hazırlanan şemalardır”.[37]

Kullanımı

[değiştir | kaynağı değiştir]Akış diyagramlarının, akışı çıkartılacak işi yapan kişiler tarafından hazırlanması en doğru sonuca ulaşılmasında olumlu etkiye sahiptir. Öncelikle akışı oluşturacak grup tarafından süreci oluşturan işler belirlenir. Daha sonra bu işler yapılış sırasına göre sıralanır ve çeşitli semboller kullanılarak akış diyagramı haline getirilir.[37] Sayfa sonuna gelindiğinde akışı diğer sayfaya bağlamak için ilk sayfanın sonuna bir bağlama sembolü eklenir. İkinci sayfaya da bu sembol ile başlanır. Böylece önceki sayfadaki akışın devamı olduğu belirtilmiş olur. Akış diyagramlarının çiziminde kullanılan sembollerin her biri kendine özel bir süreci ifade eder. Kullanılan sembollerin bazıları ve açıklamaları şu şekildedir:

- Elips: İşin başlangıcını ve bitişini ifade eder. İşe başlamak ve işi bitirmek için yapılan işler bu sembol içine yazılır.

- Dikdörtgen: Akış diyagramı çizilecek işin sürecinde gerçekleşen adımları ifade eder.

- Paralelkenar: Süreç içinde herhangi bir veri girişi yapıldıysa bu sembol kullanılır (Ölçülen değerleri forma yazmak v.b.).

İşlevi

[değiştir | kaynağı değiştir]Akış diyagramlarının oluşturulması kalite çalışmalarında ve kalite geliştirme süreçlerinde önemli bir etkiye sahiptir. İncelenen sürecin üzerinde çalışmayı ve analiz yapmayı kolaylaştıran bu diyagramlar sayesinde, daha kısa sürede doğru ve etkili sonuçlara ulaşılabilmektedir. Akış diyagramlarının çizilmesinin sağladığı yararlar aşağıdaki gibidir:

- Akış diyagramları ile birlikte bir işin aşamaları daha ayrıntılı olarak incelenebilmektedir.

- Katma değeri olmayan, gereksiz süreçlerin tespit edilmesini kolaylaştırmakta, sürecin kalitesinin artırılmasına katkı sağlamaktadır.

- Akış diyagramı ile süreç içinde gerçekleşen hataların bulunduğu adımlar daha rahat görülebilmekte, hataların önlemi için gerekli analizler daha sağlıklı bir şekilde yapılabilmektedir.

- Karışık süreçler akış diyagramlarıyla herkes tararfından kolayca anlaşılabilmektedir.

- Akış diyagramlarıyla "Sürece kim, nasıl katkı sağlayabilir?" sorusuna daha hızlı ve net cevap verilir.

- Akış diyagramları sürecin geliştirilmesini ve sürecin kontrolünün hangi noktalarda olacağına karar verilmesini kolaylaştırır.[36]

Kaynakça

[değiştir | kaynağı değiştir]- ^ a b Sevim, Adnan (1999). Toplam Kalite Yönetiminde... Eskişehir: T.C. Anadolu Üniversitesi Yayınları. ss. 26-32. ISBN 975-492-858-4. Kaynak hatası: Geçersiz

<ref>etiketi: "Toplam Kalite Yönetiminde..." adı farklı içerikte birden fazla tanımlanmış (Bkz: Kaynak gösterme) - ^ James, P. (1996). Total Quality Management. Hertfordshire: Prentice Hall Europe. ISBN 0-13-207119-3.

- ^ Cartin, Thomas J. (1993). Principles and Practices Of TQM. ASQC. ISBN 0-87389-153-8.

- ^ a b "Quality tools – systematic use in process industry" (PDF). 7 Ağustos 2016 tarihinde kaynağından (PDF) arşivlendi. Erişim tarihi: 30 Kasım 2011.

- ^ Kavrakoğlu, İ. (1993). Kalite Cep Kitabı. İstanbul: Kalder Yayınları.

- ^ a b c d e f Kolarik, W. J. (1995). Creating Quality:Concepts, Systems, Strategies and Tools. McGraw Hill. ss. s.173. Kaynak hatası: Geçersiz

<ref>etiketi: "kolarik" adı farklı içerikte birden fazla tanımlanmış (Bkz: Kaynak gösterme) - ^ Kolarik, W. J. (1995). Creating Quality:Concepts, Systems, Strategies and Tools. McGraw Hill. ss. s.173.

- ^ Kavrakoğlu, İ. (1994). Toplam Kalite Yönetimi. İstanbul: Kalder Yayınları.

- ^ [1] 31 Ekim 2018 tarihinde Wayback Machine sitesinde arşivlendi., 7 esas kalite araci (İngilizce)

- ^ Gedik, H. ve Bircan (2003). "Tekstil Sektöründe İstatistiksel Proses Teknikleri Uygulaması Üzerine Bir Deneme". Cumhuriyet Üniversitesi İktisadi ve İdari Bilimler Dergisi. 4 (2). ss. s.73.

- ^ "Six Sigma Approach for the Reduction of Transportation Costs of a Pipe Manufacturing Company" (PDF). Erişim tarihi: 2 Aralık 2011.[ölü/kırık bağlantı]

- ^ "Total Quality Management: Empirical, Conceptual, and Practical Issues" (PDF). 11 Haziran 2014 tarihinde kaynağından (PDF) arşivlendi. Erişim tarihi: 4 Aralık 2011.

- ^ Mears, P. (1995). Quality Improvement Tools & Techniques (İngilizce). McGraw Hill. ss. s.52. ISBN 00-7041219-7.

- ^ a b c d Cartin, Thomas J. (1993). Principles and Practices Of TQM (İngilizce). ASQC. s. 172. ISBN 0-87389-153-8.

- ^ Emhan A. (2009). "Risk Yönetim Süreci Ve Risk Yönetmekte Kullanılan Teknikler". Atatürk Üniversitesi İktisadi ve İdari Bilimler Dergisi. 23 (3). ss. s. 214. 12 Mayıs 2012 tarihinde kaynağından arşivlendi. Erişim tarihi: 5 Aralık 2011.

- ^ a b Ergülen, A. ve Kazan, H. (2008), "Toplam Kalite Yönetimi Araç ve Tekniklerinin Üretimde Etkin Kullanılması: KOSİ Uygulaması", Süleyman Demirel Üniversitesi, 2008, 13,(1), s.170

- ^ a b Yrd. Doc. İpek Deveci Kocakoç,Yedi Kalite Aracı, 2006[ölü/kırık bağlantı]

- ^ a b c d Mears, P. (1995). Quality Improvement Tools and Techniques. Mc-Graw Hill. ISBN 00-7041219-7

- ^ Şimşek, H., 2003, "Toplam Kalite Yönetimi: Kuram, İlkeler, Uygulamalar, Seçkin Yayıncılık, ISBN 978-975-02-0397-8, s. 227

- ^ Şimşek, H., 2003, "Toplam Kalite Yönetimi: Kuram, İlkeler, Uygulamalar, Seçkin Yayıncılık, ISBN 978-975-02-0397-8, s. 228

- ^ a b "Yüksek Lisans Tezi" (PDF). 27 Ekim 2011 tarihinde kaynağından arşivlendi (PDF). Erişim tarihi: 31 Aralık 2010.

- ^ Şimşek, H., 2003, "Toplam Kalite Yönetimi: Kuram, İlkeler, Uygulamalar, Seçkin Yayıncılık, ISBN 978-975-02-0397-8, ss. 224-227

- ^ a b c Ertiryaki, İ., "Kalite Kontrolü", 1992, Sakarya, ISBN 00-025637-001, s.126

- ^ Gedik, H. ve Bircan, 2003, Tekstil Sektöründe İstatistiksel Proses Teknikleri Uygulaması Üzerine Bir Deneme, Cumhuriyet Üniversitesi İktisadi ve İdari Bilimler Dergisi, 4 (2), s. 73

- ^ Pearson, K. (1895). "Contributions to the Mathematical Theory of Evolution. II. Skew Variation in Homogeneous Material". Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences c.186: ss.343–326

- ^ Pfeifer, T., (2002). Quality management. Hanser. s.37

- ^ e.g. § 5.6 "Density Estimation", W. N. Venables and B. D. Ripley, Modern Applied Statistics with S, 4th edition, Springer,

- ^ Sturges, H. A. (1926). "The choice of a class interval". J. American Statistical Association. ss. 65-66. 25 Mart 2016 tarihinde kaynağından arşivlendi. Erişim tarihi: 21 Aralık 2011.

- ^ D. C. Montgomery ve G. C. Runger, Applied statistics and probability for engineers, John Wiley&Sons, 3th edition

- ^ a b Paul James, Total Quality Management, Hertfordshire:Prentice Hall Europe, ISBN 0-13-207119-3, s.239

- ^ Webber, L. ve Wallace, M. (2007). Quality control for dummies (4th. ed.). Wiley Publishing s.159

- ^ Şimşek, H., (2003), Toplam Kalite Yönetimi: Kuram, İlkeler, Uygulamalar, Seçkin Yayıncılık, ISBN 978-975-02-0397-8, ss.236-237

- ^ a b c Charantimath, P.,M. (2011). Total quality management (2nd ed.). Pearson s.228

- ^ a b c Akın, B. (2005). İstatistik Proses Kontrol Tekniklerinin Bilgisayar Ortamında Uygulanması. İstanbul. [2] 5 Temmuz 2010 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ Kaya, İ., Ağa, A. Kalite İyileştirme Sürecinin Yedi Temel Aracı Ve Motor-Traktör İmalatı Yapan Bir İşletmede Uygulanması. Selçuk Üniversitesi Mühendislik - Mimarlık Fakültesi [3][ölü/kırık bağlantı]

- ^ a b Besterfield, D., Besterfield, C., Besterfield, G., Besterfield, M. (2003). Total Quality Management, Third Edition. Pearson, Prentice Hall. s:511 ISBN 0-13-122809-9

- ^ a b Yılmaz, M. (2003). Kalite Yönetim Sistemlerinin Evrimi ve Toplam Kalite Yönetiminin Banknot Matbaası Genel Müdürlüğüne Uygulanabilirliği. Ankara. (Uzman Yeterlilik Tezi) [4] 24 Kasım 2011 tarihinde Wayback Machine sitesinde arşivlendi.