Injecció de polímers

La injecció de polímers o emmotllament per injecció és un procés semicontinu que consisteix a injectar un polímer en estat fos en un motlle tancat a pressió, i través d'un petit forat. Dins el motlle el material es solidifica. La peça o part final s'obté en obrir el motlle i treure de la cavitat la peça. La injecció és una tècnica molt popular per la fabricació d'articles. La indústria del plàstic ha crescut a una taxa de 12% anual durant els últims 25 anys, i el principal procés de transformació de plàstic és per injecció, seguit del d'extrusió. Un exemple de productes fabricats per aquesta tècnica són els famosos blocs connectables de la marca LEGO i les joguines de la casa Playmobil, així com una gran quantitat de components per l'automòbil, per electrodomèstics i per avions.

Els polímers han aconseguit substituir altres materials com són fusta, metallés, fibres naturals, ceràmicas i fins a pedres precioses; l'emmotllament per injecció és un procés ambientalment més favorable comparat amb la fabricació de paper, la tala d'arbres o cromats. Ja que no contamina l'ambient de forma directa, no emet gasos ni deixalles aquoses, amb baixos nivells de soroll. No obstant això, no tots els plàstics poden ser reciclats i alguns susceptibles de ser reciclats són dipositats en l'ambient, causant danys al medi ambient.

La popularitat d'aquest mètode s'explica amb la versatilitat de peces que poden fabricar-se, la rapidesa de fabricació, el disseny escalable des de processos de prototips ràpids, alts nivells de producció i baixos costos, alta o baixa automatització segons el cost de la peça, geometries molt complicades que serien impossibles per altres tècniques, les peces motllades requereixen molt poc o nul acabat doncs són acabades amb la rugositat de superfície desitjada, color i transparència o opacitat, bona tolerància dimensional de peces motllades amb inserits o sense i amb diferents colors.

Antecedents històrics

[modifica]El disseny actual de la màquina d'emmotllament per injecció ha estat influït per la demanda de productes amb diferents característiques geomètriques, amb diferents polímers involucrats i colors. A més, el seu disseny s'ha modificat de manera que les peces motllades tinguin un menor cost de producció, la qual cosa exigeix rapidesa d'injecció, baixes temperatures, i un cicle d'emmotllament curt i precís.

John Hyatt va registrar en 1872 la primera patent d'una màquina d'injecció, la qual consistia en un pistó que contenia en la càmera derivats cel·lulòsics fosos. No obstant això, s'atribueix a la companyia alemanya Cellon-Werkw l'haver estat pionera de la màquina d'injecció moderna. Aquesta signatura va presentar, en 1928, una patent, incloent-hi la descripció de la nitrocel·lulosa (cel·luloide). A causa del caràcter inflamable de la nitrocel·lulosa, es van utilitzar posteriorment altres derivats cel·lulòsics com el etanoat de cel·lulosa. Els britànics John Beard i Peter Delafield, a causa de certes diferències en la traducció de la patent alemanya, van desenvolupar paral·lelament la mateixa tècnica a Anglaterra, amb els drets de patent anglesa per a la companyia F.A. Hughes Ltd.

El primer article de producció massiva a Anglaterra va ser la ploma font, produïda durant els anys trenta per la companyia Mentmore Manufacturing. La mateixa utilitzava màquines d'emmotllament per injecció d'Eckert & Ziegler (Alemanya). Aquestes màquines funcionaven originalment amb aire comprimit (aproximadament 31 kg/cm²); el sistema d'obertura de motlle i l'extracció de la peça eren realitzats manualment, i els controls incloïen vàlvules manuals, sense control automàtic ni pantalles digitals; a més, mancaven de sistemes de seguretat.

En 1932 va aparèixer la primera màquina per a injecció operada amb sistemes elèctrics, desenvolupada per la companyia Eckert & Ziegler. Al mateix temps, altres països com Suïssa i Itàlia començaven a aconseguir importants avanços en maquinària. Ja a la fi dels anys trenta, el polietilè i el PVC, ambdós produïts amb tècniques d'alta capacitat de producció i baix cost, van provocar una revolució en el desenvolupament de la maquinària, tenint el PVC major èxit com a material per a extrusió.

En 1951 es va desenvolupar als Estats Units la primera màquina d'injecció amb un cargol reciprocant (o, simplement, eix d'extrusió), encara que no va ser patentada fins a 1956. Aquest canvi ha estat l'aportació més important en la història de les màquines d'injecció. En finalitzar la Segona Guerra Mundial, la indústria de la injecció de plàstic va experimentar un creixement comercial sostingut. No obstant això, a partir de la dècada dels vuitanta, les millores s'han enfocat a l'eficiència del disseny, del flux del polímer, l'ús de sistemes de disseny assistit per ordinador, inclusió de robots més ràpids per a extracció de peces, injecció assistida per computadora, eficàcia en el control d'escalfament i millores en el control de la qualitat del producte.

Fonaments

[modifica]L'emmotllament per injecció és una de les tecnologies de processament de plàstic més famoses, ja que representa una manera relativament simple de fabricar components amb formes geomètriques d'alta complexitat. Per a això es necessita una màquina d'injecció que inclogui un motlle. En aquest últim, es fabrica una cavitat la forma de la qual i grandària són idèntiques a les de la peça que es desitja obtenir. La cavitat s'omple amb plàstic fos, el qual se solidifica, mantenint la forma motllada.

Els polímers conserven la seva forma tridimensional quan són refredats per sota de la seva Tg i, per tant, també de la seva temperatura de fusió per a polímers semicristal·lins. Els polímers amorfs, la temperatura útil dels quals és inferior al seu Tg, es troben en un estat termodinàmic de pseudoequilibri. En aquest estat, els moviments de rotació i de relaxació (desembolicament de les cadenes) del polímer es troben altament impedits. És per aquesta causa que, en absència d'esforços, es reté la forma tridimensional. Els polímers semicristal·lins posseeixen, a més, la característica de formar cristalls. Aquests cristalls proporcionen estabilitat dimensional a la molècula, la qual també és, a la regió cristal·lina, termodinàmicament estable. L'entropia de les molècules del plàstic disminueix dràsticament a causa de l'ordre de les molècules en els cristalls.

Maquinària

[modifica]

Les parts més importants de la màquina són:

Unitat d'injecció

[modifica]La funció principal de la unitat d'injecció és la de fondre, barrejar i injectar el polímer. Per aconseguir això s'utilitzen eixos de diferents característiques segons el polímer que es desitja fondre. L'estudi del procés de fusió d'un polímer en la unitat d'injecció ha de considerar tres condicions termodinàmiques:

- La temperatura de processament del polímer.

- La capacitat calorífica del polímer Cp [cal/g °C].

- El calor latent de fusió, si el polímer és semicristal·lí.

El procés de fusió involucra un increment en la calor del polímer, que resulta de l'augment de temperatura i de la fricció entre el barril i l'eix. La fricció i esforços tallants són bàsics per a una fusió eficient, atès que els polímers no són bons conductors de calor. Un increment en temperatura disminueix la viscositat del polímer fos; el mateix succeeix en incrementar la velocitat de cort. Per això ambdós paràmetres han de ser ajustats durant el procés. Existeixen, a més, metalls estàndards per a cada polímer amb la finalitat d'evitar la corrosió o degradació. Amb algunes excepcions, com el PVC, la majoria dels plàstics poden utilitzar-se en les mateixes màquines.

La unitat d'injecció és en origen una màquina d'extrusió amb un sol eix, tenint el barril escalfadors i sensors per mantenir una temperatura programada constant. La profunditat entre el canal i l'eix disminueix de forma gradual (o dràstica, en aplicacions especials) des de la zona d'alimentació fins a la zona de dosatge. D'aquesta manera, la pressió en el barril augmenta gradualment. L'esforç mecànic, l'esforç tallant i la compressió afegeixen calor al sistema i fonen el polímer més eficientment que si hi hagués únicament calor, sent aquesta la raó fonamental per la qual s'utilitza un eix d'extrusió i no una autoclau per obtenir el fos.

Una diferència substancial pel que fa al procés d'extrusió és l'existència d'una part extra anomenada càmera de reserva. És allí on s'acumula el polímer fos per ser injectat. Aquesta càmera actua com la d'un pistó; tota la unitat es comporta com l'èmbol que empeny el material. A causa d'això, una part de l'eix d'extrusió acaba per subutilitzar-se, per la qual cosa es recomanen canons llargs per a processos de barrejat eficient. Tant en injecció com en extrusió s'han de prendre en compte les relacions de PvT (Pressió, volum, temperatura), que ajuden a entendre com es comporta un polímer en fondre.

Unitat de tancament

[modifica]És una premsa hidràulica o mecànica, amb una força de tancament bastant gran que contraresta la força exercida pel polímer fos en ser injectat en el motlle. Les forces localitzades poden generar pressions de l'ordre de centenars de MPa, que només es troben en el planeta de manera natural únicament en els punts més profunds de l'oceà.

Si la força de tancament és insuficient, el material escaparà per la unió del motlle, causant així la tendència a obrir-se del motlle. És comú utilitzar l'àrea projectada d'una peça (àrea que representa perpendicularment a la unitat de tancament el total de la cavitat) per determinar la força de tancament requerida, excloent possibles buits o forats de la peça.

On:

- F = Força (N)

- Pm = Pressió mitjana (Pa)

- Ap = Àrea projectada (m²)

Motlle

[modifica]

El motlle (també anomenat eina) és la part més important de la màquina d'injecció, ja que és l'espai on es genera la peça; per produir un producte diferent, simplement es canvia el motlle, en ser una peça intercanviable que es cargola en la unitat de tancament. existeixen dos tipus importants de motlle, un en la qual injecta plàstic i una altra en la qual injecta metall.

Les parts del motlle són:

- Cavitat: és el volum en el qual la peça serà motllada.

- Canals o ductes: són conductes a través dels quals el polímer fos flueix a causa de la pressió d'injecció. El canal d'alimentació s'omple a través del filtre, els següents canals són els denominats abeuradors i finalment es troba la comporta.

- Canals de refredament: Són canals pels quals circula refrigerant (el més comuna aigua) per regular la temperatura del motlle. El seu disseny és complex i específic per a cada peça i motlle, això en vista que la refrigeració ha de ser el més homogènia possible en tota la cavitat i en la part fixa com en la part mòbil, això amb la finalitat d'evitar els efectes de contracció. Cap destacar que al moment de realitzar el disseny d'un motlle, el sistema de refrigeració és l'últim que s'ha de dissenyar.

- Barres expulsores: en obrir el motlle, aquestes barres expulsen la peça motllada fora de la cavitat, podent de vegades comptar amb l'ajuda d'un robot per realitzar aquesta operació.

Control de paràmetres

[modifica]

Els paràmetres més importants per a un procés d'injecció són els següents.

Cicle d'emmotllament

[modifica]En el cicle d'emmotllament es distingeixen sis passos principals (encara que alguns autors arriben a distingir fins a 9 passos):

- Motlle tancat i buit. La unitat d'injecció carrega material i s'omple de polímer fos.

- S'injecta el polímer obrint-se la vàlvula i, amb l'eix d'extrusió que actua com un pistó, es fa passar el material a través del filtre cap a les cavitats del motlle.

- La pressió es manté constant per aconseguir que la peça tingui les dimensions adequades, perquè en refredar-se tendeix a contreure's.

- La pressió s'elimina. La vàlvula es tanca i l'eix gira per carregar material; en girar també retrocedeix.

- La peça en el motlle acaba de refredar-se (aquest temps és el més car doncs és llarg i interromp el procés continu), la premsa allibera la pressió i el motlle s'obre; les barres expulsen la part motllada fora de la cavitat.

- La unitat de tancament torna a tancar el motlle i el cicle pot reiniciar-se.

Relacions de pressió-volum-temperatura

[modifica]En qualsevol polímer, les relacions entre pressió, volum i temperatura són molt importants per obtenir un procés d'injecció eficient, ja que el volum específic d'un polímer augmenta en ascendir la temperatura d'aquest. Entre aquestes dues dimensions es presenten corbes isobàriques per les quals es guia el polímer. El comportament dels polímers amorfs i semicristal·lins en el pas de refredament és molt diferent, la qual cosa ha de ser tingut en compte si es vol obtenir una peça d'alta qualitat.

Per a disseny d'equip de procés és necessari conèixer les relacions de PvT del polímers que s'utilitzaran, en la seva forma final, és a dir additivats. A continuació s'esmenten els paràmetres més comuns per a l'inici de les relacions de PvT, basats en l'equació de Flory:

- ? = Coeficient d'expansió tèrmica

- ? = Compressibilitat isotèrmica

I una equació empírica és:

Quan

Les relacions de PvT s'utilitzen en enginyeria de polímers per aconseguir un sistema tècnic que, basat en la teoria molecular, proporcioni dades aplicades als polímers en estat fos en un ampli rang de pressió i temperatura. Això s'aconsegueix amb dades empíriques concretes i limitats. Per determinar aquestes relacions existeixen altres equacions com la de Simha-Somcynsky, el model per a fluids de Sanchez i Lacombe i per descomptat, l'equació de major èxit, l'equació de Flory (Flory-Orwoll-Vrij).

Cristal·lització i deformació de la peça en refredar-se (contracció)

[modifica]Ha de tenir-se en compte que la raó d'aquest fenomen es deu al canvi de densitat del material, que segueix un propi comportament fisicoquímic, particular per a cada polímer, i que pot ser isòtrop o anisòtrop.

D'acord amb les relacions de PVT anteriors, s'infereix que la part motllada sofrirà una contracció, presentant cada polímer diferents tipus de contracció; no obstant això, pot dir-se que, en general, segueixen les mateixes equacions per a contracció isòtropa:

On:

- Lc = longitud de la cavitat

- Lmp = longitud de la part motllada

- Cv = contracció volumètrica

- CL = contracció lineal

- Vc = Volum de la cavitat

- Vmp = Volum de la part motllada

Els polímers semicristal·lins modificaran més la seva grandària depenent de la temperatura en la qual se'ls permeti cristal·litzar. Les cadenes que formen esferulites i lamel·les ocupen menys espai (major densitat) que les cadenes en estat amorf. Per això, el grau de cristal·linitat afecta directament a la densitat final de la peça. La temperatura del motlle i el refredament han de ser els adequats per obtenir parts de qualitat.

A continuació s'enumeren alguns valors comuns de contracció en polímers per a injecció (per a disseny de motlles és convenient sol·licitar una fulla de paràmetres tècnics del proveïdor de polímers per obtenir un rang específic).

| Termoplàstic | Contracció (%) |

| Acrilonitril butadiè estirè | 0,4 – 0,8 |

| Poliacetal | 0,1 – 2,3 |

| Polimetilmetacrilat (PMMA) | 0,2 – 0,7 |

| Acetat de cel·lulosa | 0,5 |

| Nylon 6,6 | 1,4 – 1,6 |

| Policarbonat | 0,6 |

| Polietilè de baixa densitat | 4,0 – 4,5 |

| Polipropilè | 1,3 – 1,6 |

| Poliestirè | 0,4 – 0,7 |

| PVC RIGID | 0,6 – 1,2 |

| PVC plastificat | 1,0 – 4,5 |

Colada freda i calenta

[modifica]Existeixen dos tipus de colada. La colada freda és el romanent de polímer solidificat que queda als canals, i que és necessari tallar de la peça final. La colada calenta manté al polímer en estat fos per continuar amb la injecció. Amb aquesta tècnica s'estalvia una considerable quantitat de plàstic. Però alguns dels desavantatges la converteixen en una tècnica poc popular: els pigments han de tenir major resistència a la temperatura, el polímer augmenta la seva història tèrmica, el motlle ha de ser dissenyat especialment per a això, poden haver-hi fluctuacions en el cicle d'emmotllament, etc.

Coloració de la peça

[modifica]

La coloració de les parts a motllar és un pas crític, ja que la bellesa de la part, la identificació i les funcions òptiques depenen d'aquest procés. Bàsicament existeixen tres formes d'acolorir una part en els processos d'injecció:

- 1. Utilitzar plàstic del color que es necessita (precolorits).

- 2. Utilitzar un plàstic de color natural i barrejar-ho amb pigment en pols o colorant líquid.

- 3. Utilitzar un plàstic de color natural i barrejar-ho amb concentrat de color.

L'elecció més barata i eficient és l'ús del concentrat de color (en anglès Masterbatch), el qual es dissenya amb característiques d'índex de fluïdesa i viscositat acordes al polímer que es desitja processar. Amb els concentrats de color es pot canviar d'un color a un altre de manera ràpida, senzilla i neta. Els pigments en pols presenten majors problemes de coloració que els concentrats de color i aquests més que els precolorits; no obstant això, els precolorits són els més cars i presenten una història tèrmica major. Els problemes de processament més comuns en relació amb el color d'una peça són: línies de color més o menys intens, punts negres, ràfegues, i pell de taronja.

Els colors poden ser qualsevol opacs i, si el polímer és transparent, es permeten colors translúcids. És important que el proveïdor dels concentrats de color sigui conscient de l'aplicació final de la part, per utilitzar pigments o colorants que no migren a la superfície. En polioleofinas no ha d'utilitzar-se colorants perquè poden migrar, això és un error molt comú en la indústria, ja que són barats, si bé aquest estalvi minva la qualitat de la part i pot resultar en una reclamació per part del client.

Els colors finals en la part poden ser translúcids, sòlids, pastissos, metàl·lics, perlats, fosforescents, fluorescents, etc. No obstant això, polímers com el ABS són més difícils d'acolorir que el polietilè, per la seva alta temperatura de procés i el seu color groguenc.

Un expert en disseny d'un color ha de posseir una habilitat visual impressionant, ja que els seus ulls estan entrenats per reconèixer [colors amb diferències mínimes, la qual cosa requereix una habilitat natural i àmplia experiència. Ha de prendre's en compte també la teoria del color, ja que els pigments són substractius i la llum és additiva; a més, si com a color objectiu es té una peça de metall, vidre, líquid, paper o polímer diferent al polímer final, és possible que baix diferent llum sigui igual o diferent el color final de l'objectiu. Per això ha de decidir-se quin serà la llum sota la qual els colors han de ser observats. Per a persones que no són expertes en identificació de color, són molt útils els colorímetres, encara que el seu grau de confiança no arriba al 100%. Una persona no entrenada pot veure dos colors diferents com a iguals i dos iguals com a diferents, a causa d'errors en l'angle pel que fa a la incidència de la llum, distància entre un i un altre objectiu, llum ambiental, etc.

Temperatura de procés

[modifica]Per injectar un polímer, específicament un termoplàstic, és necessari conèixer la seva temperatura de transició vítria (Tg) i la seva temperatura de fusió de la regió cristal·lina (t), si és un polímer semicristal·lí.

La temperatura d'operació de cada termoplàstic no és estàndard, i varia segons el proveïdor. Per tant, cal sol·licitar un full d'especificacions on hi hagi tant l'índex de fluïdesa com la temperatura de treball, que a més és un rang de temperatures, i la temperatura de degradació, amb la qual cosa s'obté un interval dins del qual es pot treballar el material eficientment.

Dimensions de la màquina

[modifica]L'efectivitat d'una màquina d'injecció es basa en la quantitat de pressió que aquesta pugui generar, per dues raons principals:

- 1. Incrementant la pressió es pot injectar més material

- 2. Incrementant la pressió es pot disminuir la temperatura, que es tradueix en menor cost d'operació.

Les màquines es venen depenent de la seva força de tancament expressada en tones, i van des de 10 Ton les més petites, fins a 3.000 Ton les de major capacitat.

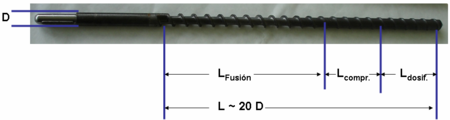

És aconsellable utilitzar la canonada més llarga possible si es necessita barrejar compostos, i també fer èmfasi en l'eix adequat. A continuació es mostra un eix típic de laboratori per polioleofines:

Encara que les dimensions de la màquina depenen principalment de la quantitat de polímer que es necessita per omplir la peça desitjada, és comuna que els proveïdors de màquines embenen equips més o menys estàndards. Les principals característiques per determinar les dimensions d'una màquina són: la capacitat de tancament, dimensions del motlle, carrera o recorregut del motlle, pressió d'injecció, capacitat volumètrica d'injecció, característiques de plastificat i velocitat d'injecció..

Flux i disseny de flux

[modifica]

Els polímers són materials les viscositats dels quals són molt altes, per la qual cosa el seu flux és lent i complicat. La raó d'això és que són cadenes molt llargues d'unitats més simples, a causa de la qual cosa els polímers presenten una orientació pel que fa a l'esforç tallant al que han estat sotmesos. En general, és convenient eliminar el més possible l'orientació de les molècules, propietat que es contraposa a la rapidesa d'emmotllament (i per tant al cost). No obstant això, si l'estrès a causa d'una orientació extremadament alta no s'allibera, la peça es deformarà en refredar-se o en escalfar el material en la seva aplicació.

El polímer entra en el motlle i es va acumulant des del punt d'entrada, arrossegant-se per les parets i empenyent el polímer en el centre. Quan aquest toca les parets del motlle, comença a refredar-se i solidificar-se. Això ocorre amb certa baixa orientació, però quan es va omplint la cavitat en capes posteriors llunyanes a la paret del motlle, l'orientació s'incrementa i un inadequat refredament congela els estressis generats, seguint un perfil de velocitats semblant al del flux parabòlic en un tub.

El flux d'un polímer a través d'una cavitat rectangular es pot estudiar utilitzant condicions isotèrmiques, o amb el motlle a temperatures menors que la Tg del polímer a estudiar. Per als experiments en condicions isotèrmiques, s'observa que el tipus de polímer no modifica el flux, que manté un perfil de velocitats constant, amb un flux radial després de la comporta fins a omplir les cantonades. Després, el flux s'aproxima a un flux tap, perdent mobilitat a les zones de contacte amb la paret freda. El flux de cada polímer és estudiat per la reologia.

Una aproximació a l'estudi del flux de polímers en l'omplert d'un motlle és l'equació de Hagen i Poiseuille, la qual considera paràmetres en el règim laminar. Aquesta equació, buidada per a la viscositat del material és:

On: ? = Viscositat

- r = Radio del tub o canal

- ?P = Caiguda de pressió

- L = Longitud del tub

- Q = Flux volumètric

- ? = Esforç tallant

- = Velocitat de cort

Per al disseny dels canals en el motlle, s'observa de l'equació anterior que la velocitat de tall i la viscositat es veuen afectades pel disseny del radi del canal. Si el flux volumètric i la caiguda de pressió es mantenen constants, en condicions isotèrmiques entre els cicles d'emmotllament, la viscositat roman constant i per tant s'espera que la qualitat de la peça motllada sigui constant.

En la pràctica, els enginyers prenen en compte que els polímers són fluids no newtonians (particularment, són materials viscoelàstics). Per tant, s'hauran de fer correccions a la fórmula anterior depenent de para quin plàstic es realitzarà el motlle. També s'utilitzen "corbes de viscositat", que mostren a un gràfic viscositat front a .

Un paràmetre important en el flux inclou la temperatura; una altra bona aproximació a polímers obeeix a l'equació de Arrhenius:

On:

- = Constant del polímer en qüestió

- R = Constant universal dels gasos ideals, En general expressada en joules, kèlvins i mols

- T = Temperatura

- I = Energia d'activació per al flux viscós

Ventilació i pressió

[modifica]Conforme el polímer avança des de l'entrada o tremuja, va reduint la grandària dels seus grànuls per mitjans tant mecànics (fricció, compressió i arrossegaments) com a tèrmics (augment en la seva temperatura interna), arribant a l'estat gomós o fusió, depenent de si el material és amorf o semicristal·lí. Conforme aquest material avança, l'aire present experimenta un augment de pressió i generalment escapa en adreça oposada a l'avanç del polímer. Si això no ocorre, llavors és necessari obrir una comporta de ventilació, igualant-se d'aquesta manera la pressió generada a la pressió atmosfèrica. A causa de les propietats de viscositat i d'arrossegament del polímer, només escapa mitjançant la ventilació una part mínima de plàstic.

L'error més comú amb la ventilació és el d'afegir additius escumants des de la tremuja. Els escumants generen gas, aire o aigua que queda atrapat en cèl·lules obertes o tancades del polímer. No obstant això, si la pressió disminueix a pressió atmosfèrica, aquest gas generat escapa, resultant així un polímer sense escumejar. Per a una eficient alimentació de l'escumant, aquest ha de ser afegit després de la ventilació o eliminar el mateix.

Tècniques modernes

[modifica]Algunes de les tècniques modernes inclouen la injecció multicomponent, és a dir, una peça que conté dos polímers units entre si o un polímer amb diferents colors i additius separats en capes. En aquesta tècnica és possible injectar dos polímers en la mateixa peça. Existeixen dos mètodes per aconseguir això: un és amb dues unitats d'injecció, i un altre amb una unitat d'injecció composta. Un polímer queda immers en l'altre, o un color queda immers en l'altre, estalviant així costos: aquesta tècnica és anomenada injecció emparedat o sandvitx. Una altra possibilitat és injectar amb agents formadors de cel·les o escumants que redueixen la densitat de la peça motllada.

La injecció pot contenir empelts metàl·lics, ceràmics o plàstics. Aquests són col·locats manual o automàticament en el motlle, sobre el qual és injectat el polímer que, per mitjans geomètrics, evita la seva separació en refredar-se.

En el motlle amb reacció química no s'usa l'extrusor, sinó més aviat components líquids que es van administrant. Aquestes resines poden estar activades o activar-se en unir els diferents fluids. Un exemple típic de polímer injectat per aquest procés és el poliuretà i la poliurea. Generalment, les temperatures en aquest procés són molt més baixes que les temperatures de la injecció amb eix.

La injecció d'hule i de termoestables consisteix en un procés que inclou la injecció amb tots els ingredients necessaris per al guarit o vulcanitzat, però a temperatures baixes en el canó. Aquest ha de provocar poca fricció en el material per evitar el sobreescalfament i reacció prematura, canviant així la cinètica de reacció desitjada. La reacció acaba precisament en el motlle, el qual no és necessari refredar.

La injecció amb equip modern de polímers semiconductors i de polímers conductors requereix molt menys cuidat que en el procés de semiconductors tradicionals de silici i germani. El cambra neta no és necessari i el procés es pot dur a terme amb una cura semblant al d'injecció d'equip mèdic.

La injecció de materials composts com fusta-plàstic o fibres naturals amb polímer, fibra de carbó i nanopartículas tenen una problemàtica particular, a causa que l'eix tendeix a trencar, tallar o aglomerar les partícules, per la qual cosa presenten un doble repte: d'una banda han de ser dispersades i distribuïdes (com qualsevol pigment), alhora que han de romandre el més estables possible. Les nanopartícules generalment formen aglomerats, que reflecteixen una pèrdua de propietats mecàniques i no un augment, ja que l'estrès és funció directa de l'àrea de la unió partícula-polímer.

Entrades

[modifica]Les funcions concretes d'una entrada són simples: serveixen per ajudar al fet que el polímer solidifique ràpid quan la injecció conclou, i per separar fàcilment els romanents d'injecció de la peça final. Moltes vegades elimina la necessitat de tallar o escalabornar aquest sobrant i accelerar el flux de material fos, que es reflecteix en una menor viscositat i major rapidesa d'injecció.

Per garantir el bon funcionament d'un polímer injectat, és imprescindible tenir en compte els fenòmens de transport i particularment el flux del polímer. Recordeu que no es parla de molècules o ions com els metalls fosos, sinó de llargues cadenes de macromolèculas en estat gomoso. Les entrades són així dissenyades per millorar el flux i per permetre'n un ordre distributiu. Les entrades més comunes són:

| Tipus d'entrada | Esquema | Característica |

| Entrada de canal | (sense esquema) | Alimenten de manera directa des de la cavitat. |

| Entrada cònica | Alimenten el polímer permetent una lleugera relaxació d'esforços. | |

| Entrada puntiforme | S'omplen des dels bebederos; comunament usades en motlles de tres plaques, permeten altes velocitats i s'omplen amb facilitat; poden eliminar-se sense dificultat de la peça motllada. | |

| Entrada lateral | Alimenten des d'un costat del motlle; comunament utilitzades per a impressió múltiple. | |

| Entrada anular | Es fan servir per l'emmotllament parts buides per dins, ja que el seu flux és prèviament modificat a la forma final. | |

| Entrada de diafragma | Similars a les comportes anular, però distribueixen el material fos des del canal d'alimentació. | |

| Entrada de ventall | Serveixen per cobrir àrees grans o llargues de manera homogènia i distributivament correcta. | |

| Entrada de llengüeta | Aquestes comportes minimitzen l'efecte de doll i ajuden a aconseguir un flux de règim laminar que el seu nombre de Reynolds és adequat per a la injecció. | |

| Entrada de cinta o laminar | Serveixen per motllar homogèniament àrees planes i primes, sobretot en productes translúcids i transparents com a objectius de policarbonat, làmines de PMMA i dispositius òptics de mesurament, ja que minimitza les aberracions cromàtiques i òptiques degudes a ones formades per flux turbulent. |

Aquestes entrades s'utilitzen en el disseny de motlle preferentment sota l'experiència i el disseny per computadora, amb programes com Moldflow que simulen el flux de polímers en el motlle.

Defectes, raons i solucions en parts motllades

[modifica]Els defectes en parts motllades requereixen experiència tant per ser identificats com per ser resolts. Els operaris amb anys d'experiència en injecció són els millors mestres d'identificació i solució de problemes, ja que la seva experiència els dona les idees i recursos necessaris per solucionar problemes ràpidament. Aquí se suggereixen algunes de les solucions als problemes més comuns:

| Defecte | Causes possibles | Probables solucions |

| Corbament | Refredament massa intensiu. Disseny inadequat de la peça. Temps de refredament molt curt. Sistema d'extracció inadequat. Esforços en el material. | Incrementar el temps de refredament dins del motlle. Utilitzar un polímer reforçat. |

| Flash | Pressió de tancament massa baixa. | Incrementar la pressió de la unitat de tancament. |

| Línies de flux | Dolenta dispersió del concentrat de color o del pigment. Temperatura massa baixa. | Carregar el material més lentament. Incrementar la temperatura del barril. Modificar el perfil de temperatures. |

| Punts negres | Hi ha carbonitzacions. | Purgar l'eix d'extrusió. Reduir la temperatura de procés. Netejar l'eix manualment. |

| Pell de taronja | Incompatibilitat del material. | Disminuir la temperatura de procés. Incrementar la temperatura del motlle. Canviar el concentrat de color. |

| Part incompleta | Insuficient material en la cavitat. Falta de material en la tremuja. Canó massa petit. Temperatura massa baixa. Obstrucció de la tremuja o del filtre. Vàlvula tapada. Temps de sosteniment massa curt. Velocitat d'injecció massa baixa. Canals massa petits. Respiració insuficient. | Injectar més material. Canviar el motlle a una màquina de major capacitat. Incrementar la temperatura del barril. Incrementar la velocitat d'injecció. Modificar la grandària dels canals del motlle. |

| Part amb rebaves | Dosatge excessiu. Temperatura d'injecció molt alta. Pressió d'injecció molt alta. Temps d'injecció molt llarg. Temperatura de motlle molt alta. | Dosar menys material. Disminuir la temperatura d'injecció. Disminuir la pressió. Disminuir el temps d'injecció. Disminuir la temperatura del motlle. |

| Xuclets i buits | Pressió d'injecció massa baixa. Temps de sosteniment de pressió molt curt. Velocitat d'injecció baixa. Material sobreescalfat. Humitat. Refredament del motlle no uniforme. Canals o comporta molt petits. Disseny de la peça inadequat | Incrementar la pressió. Incrementar el temps de sosteniment de pressió. Disminuir la temperatura del barril. Incrementar la velocitat d'injecció. Obrir l'airejament o assecat previ del material. Modificar els canals de refredament del motlle o el flux de l'aigua. Modificar el motlle. |

| Línies d'unió | Temperatura general molt baixa en el motlle. Temperatura del fos no uniforme. Pressió d'injecció molt baixa. Velocitat d'injecció molt baixa. Insuficient respiració a la zona d'unió dels fluxos oposats. Velocitat d'omplert no uniforme. Flux no adequat del material pels canals o la cavitat. | Incrementar la temperatura. Incrementar la pressió. Incrementar la velocitat d'injecció. Modificar la respiració del material en el motlle. Modificar la comporta per uniformar el flux. |

| Degradació per aire atrapat | Humitat. Degradació d'additius. Temperatura massa alta. Respiració del motlle insuficient. | Assecar el material. Disminuir la temperatura. Modificar la respiració del motlle. |

| Delaminació de capes | Temperatura massa baixa. Velocitat d'injecció massa baixa. Baixa contrapressió de la màquina. Temperatura del motlle molt baixa. | Incrementar la temperatura. Incrementar la velocitat d'injecció. Incrementar la contrapressió de la màquina. |

| Fractures o esquerdes en la superfície | Temperatura del motlle massa baixa. Sistema d'ejecció massa agressiu o inadequat. Empacat excessiu. | Incrementar la temperatura. Modificar les barres ejectores. Utilitzar un robot per extreure la peça. Disminuir la pressió de sosteniment. |

| Marques de les barres ejectores | Temps de refredament molt curt. Temperatura del motlle alta. Temperatura del polímer massa alta. Rapidesa d'ejecció massa alta. Localització inadequada de les barres ejectores. | Incrementar el temps de refredament. Disminuir la temperatura de fosa. Disminuir la rapidesa d'ejecció. Modificar la ubicació de les barra ejectores. |

| Cremat de la peça | Cremat per efecte de jet. | Disminueixi la velocitat d'injecció. |

| El concentrat de color no es barreja | Perfil incorrecte de temperatures. | Provar un perfil invers de temperatures. Baixar la temperatura de les primeres dues zones de la unitat d'injecció. Usar un perfil de temperatures més agressiu. |

| El color és més fosc | La temperatura és massa alta. La comporta és massa petita i es crema el polímer per pressió. | Disminuir la temperatura. Modificar la comporta del motlle. |

Vegeu també

[modifica]Bibliografia

[modifica]- Bryce, Douglas M. Plastic injection molding: manufacturing process fundamentals. Dearborn: Society of Manufacturing Engineers, 1996. ISBN 0-87263-472-8

- Flory PJ, Orwoll RA, Vrij A. Statistical Thermodynamics of Chain Molecule Liquids. I. An Equation of State for Normal Paraffin Hydrocarbons. J Am Chem Soc 1964, 86, 3507. DOI: 10.1021/ja01071a023.

- Frenkler, D.; Zawistowski, H. Hot Runners in Injection Moulds. Shawbury, Shrewsbury, Shropshire: Rapra Technology, 2001, 1ª ed. ISBN 1-85957-208-1

- Goodship, Vannessa. Troubleshooting Injection Moulding. Shawbury, Shrewsbury, Shropshire: Rapra Technology, 2004. ISBN 1-85957-470-X

- He J, Zoller J. Crystallization of polypropylene, nylon-66 and poly (ethylene terephthalate) at pressures to 200 MPa: Kinetics and characterization of products. Polymer Sci., Part B: Polym. Phys. 1994, 32, 1049. DOI: 10.1002/polb.1994.090320610.

- Johannaber, Friedrich. Injection molding machines: a user's guide. Múnich: Hanser, 1994, 3ª ed. ISBN 1-56990-169-4

- Kumar, Anil; Gupta, Rakesh K. Fundamentals of polymer engineering. Nova York: Marcel Dekker, 2003. ISBN 0-8247-0867-9

- Morton-Jones, D.H. Procesamiento de plásticos: Inyección, moldeo y PVC. México: Limusa, 1999. ISBN 968-18-4434-3

- Platt, David K. Engineering and High Performance Plastics. Shawbury, Shrewsbury, Shropshire: Rapra Market Report, 2003. ISBN 1-85957-380-0

- Rees, Herbert. Understanding Injection Molding Technology. Múnich: Hanser Gardner, 1994. ISBN 1-56990-130-9

- Sánchez Valdés, Saúl; Rodríguez Fernández, Oliverio S.; Yáñez Flores, Isaura G. Moldeo por inyección de termoplásticos. México: Limusa, 2003. ISBN 968-18-5581-7

- Schultz, Jerold M. Polymer Crystalization, The development of Crystalline Order in Thermoplastic Polymers. Nova York: Oxford University Press, 2001. ISBN 0-8412-3669-0

![{\displaystyle \beta \ (P,T)=\left\{(P+B)\left[{\frac {1}{0.0894}}-ln\left(1+{\frac {P}{B}}\right)\right]\right\}^{-1}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/237e0e5f001db54c7ed8e50c1bb3e9322ab199c5)