Extrusion

L'extrusion est un procédé de fabrication (thermo)mécanique par lequel un matériau compressé est contraint de traverser une filière ayant la section de la pièce à obtenir. On forme en continu un extrudat, produit long (tube, tuyau, profilé, fibre textile) ou plat (plaque, feuille, film). Les cadences de production sont élevées.

Il ne faut pas confondre ce procédé avec le tréfilage qui consiste aussi à faire passer un matériau au travers d'une filière, mais sous l'effet d'une traction. Ce procédé est conduit à froid.

L'extrusion donne des pièces aux formes encore plus précises que celles qui sont réalisées avec l'estampage ou le matriçage. De plus, les pièces présentent des états de surface excellents, ce qui permet souvent de les utiliser sans usinage complémentaire.

L'extrusion s'applique à divers produits tels les métaux (voir l'article Filage), les matières plastiques, les caoutchoucs, les matériaux composites, mais aussi l'argile pour la fabrication des briques alvéolaires, les céramiques techniques ; les pâtes alimentaires, certaines matières pharmaceutiques pour la fabrication de médicaments[1], certains rouges à lèvres[2],[3] mais aussi la fabrication de poudres pyrotechniques. Ce procédé se retrouve également dans l'industrie pharmaceutique au cours de la fabrication de granulés utilisés tels quels ou en vue d'une production de comprimés. L'appareil réalisant l'extrusion est appelé une « extrudeuse ».

Contrairement au laminage et au profilage de bandes qui se limitent généralement à des formes simples, elle permet d'obtenir des formes très complexes et des profilés creux.

L'extrusion peut être associés à l'impression 3D[4]

Extrusion de métal à froid

[modifier | modifier le code]

L'extrusion à froid est apparentée à la forge à froid. Elle est également appelée forge de précision. C'est un procédé de formage de pièces métalliques pleines ou creuses, généralement axisymétriques par déformation plastique d’un matériau brut, le lopin.

Bien que cette technique nécessite un outillage plus robuste et des machines plus puissantes que les autres forgeages, la précision et l’état de surface obtenus sont bien meilleurs.

L'extrusion concerne préférentiellement les matières thermoplastiques.

L'extrusion est surtout utile pour la fabrication de tubes, feuilles ou plaques profilées type fenêtres en PVC ou de joints divers.

La plupart des sacs plastique sont produits à partir de film extrudé.

Technologie

[modifier | modifier le code]Différentes technologies s'appliquent à l'extrusion :

- extrusion-gainage du matériau polymère : utilisée pour le revêtement de fils et câbles ;

- extrusion-formage : la matière (en granulés ou en poudre) est extrudée sous forme de nappe et mise aussitôt en forme par une technique analogue au thermoformage ; adaptée aux grandes séries et à la fabrication de pièces de grandes dimensions (éléments de carrosserie, bateaux, valises, carters, pots, barquettes, etc.) ;

- extrusion-calandrage : se prête à la fabrication de feuilles et de plaques ;

- extrusion en filière plate (extrusion dite cast) : permet de tirer des films plastiques en faibles épaisseurs (de 7 à 30 µm) ;

- extrusion-gonflage : on forme dans un premier temps une paraison à paroi mince ; après gonflage (la bulle est souvent spectaculaire) et refroidissement, obtention de films (Sacs plastique en PE, PP, etc.). À la différence de l'extrusion-soufflage, ce procédé n'utilise pas de moule ;

- extrusion-soufflage : à partir d'un tube (paraison) obtenu par extrusion et porté à une température suffisamment élevée, étirage et moulage en discontinu pour fabriquer des corps creux (bouteilles, flacons) ;

- filage : la technique de filage du polymère à l'état fondu est la plus utilisée ; une filière comporte plusieurs dizaines de trous ; l'étirage longitudinal après refroidissement des fils continus est très important (jusqu'à 500 %) ; obtention de fibres textiles (PE, PP, PA, PET) ;

- coextrusion : plusieurs vis d'extrusion alimentent une filière pour coextruder jusqu'à neuf couches de polymère, chacune ayant ses qualités propres. Par exemple, obtention pour l'emballage alimentaire de films multicouches à effet barrière au dioxygène, responsable de l'oxydation des produits frais ou cuisinés (un emballage en PE est perméable au dioxygène).

Industrie du caoutchouc

[modifier | modifier le code]Pour extruder une matière caoutchouteuse, on alimente une extrudeuse, soit par des bandes, soit par des granulés de caoutchouc cru. L'extrudeuse de caoutchouc est constituée d'une vis sans fin qui tourne dans un cylindre appelé corps de l'extrudeuse, lui-même constitué de plusieurs zones de régulation thermique et d'une chemise, partie au contact du caoutchouc. La vis sans fin elle-même est thermorégulée dans la majorité des cas. Le caoutchouc chauffé se ramollit et est poussé par la rotation de la vis vers la tête d'extrusion. La tête est constituée de divers éléments (corps, obus) qui guident le flux de caoutchouc vers la filière. Cet outillage donne la section définitive du profilé (sans calibrage, contrairement aux extrudeuses de plastique). Les températures fixées pour les différentes zones sont réglées pour ramollir suffisamment le caoutchouc (et donc pouvoir extruder à une pression aussi faible que possible) sans le vulcaniser. On parle de profil de température de l'extrudeuse.

Dessin vectoriel

[modifier | modifier le code]

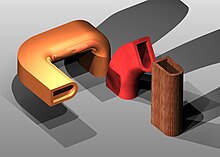

Par analogie, on appelle extrusion un des effets spéciaux applicables à un dessin vectoriel. Il consiste à créer une forme tridimensionnelle à partir d'un objet plan, tout à fait comparable à ce qui serait obtenu d'une façon idéale par extrusion mécanique, la filière, appelée alors section, étant définie selon la forme plane.

C'est la procédure principale adoptée par les logiciels de conception 3D. La génération est obtenue à partir d'une esquisse plane suivant trois modes d'extrusion souvent distingués dans la terminologie :

- l'extrusion (rectiligne), cas de la pièce en bois ci-contre ;

- la révolution : comme dans le cas de la pièce rouge où la section tourne autour d'un axe ;

- le balayage : dans ce cas, la génératrice peut être une courbe plane plus complexe, voire gauche.

De plus, cette opération peut s'accompagner d'une variation des dimensions de section, ce qui permet la définition entre autres, de formes coniques.

Cuisine et industrie agroalimentaire

[modifier | modifier le code]

Le hachoir est un ustensile de cuisine utilisant l'extrusion pour hacher la viande.

De même, dans la fabrication industrielle des pâtes alimentaires, on a recours au procédé d'extrusion pour la mise en forme des coquillettes et autres macaronis. L'extrusion permet tout à la fois de malaxer des ingrédients entre eux, de les cuire, de leur donner leur forme finale et accessoirement de les fourrer. Il existe un procédé de cuisson/extrusion[6].

Macro-et micro-extrusion

[modifier | modifier le code]L'extrusion, la macro-extrusion (pour la création de bâtiments par exemple) et la micro-extrusion peuvent être associés à des techniques récentes d'impression 3D[4].

Références

[modifier | modifier le code]- Amélie Désiré, Bruno Paillard, Joël Bougaret, Michel Baron et Guy Couarraze, A comparison of three extrusion systems. Part I: The influence of water content and extrusion speed on pellets properties, Pharmaceutical Technology, janvier 2011, 56-65.

- Baker Group, « Préparation d'un rouge à lèvres », (consulté le )

- Veronique Roulier et Colombel Dolores Miguel, Composition sous forme de pate souple obtenue par extrusion et procede de preparation, (lire en ligne)

- (en) Levent Aydin, Ayfer Peker Karatoprak et Serdar Kucuk, « Biologic: H-Bot Kinematics Based Multi-Micro-Extrusion Bioprinter », Journal of Medical Devices, vol. 17, no 2, (ISSN 1932-6181 et 1932-619X, DOI 10.1115/1.4056375, lire en ligne, consulté le )

- (en) im Heffernan, « The machines that made the Jet Age », sur boingboing.net, (consulté le ).

- Björck, I. et Asp, N. G. (1983), The effects of extrusion cooking on nutritional value—a literature review, Journal of Food Engineering, 2(4), 281-308 (résumé).