История металлургии Урала

Исто́рия металлурги́и Ура́ла выделяется историками и экономистами в отдельный этап истории промышленности России и охватывает промежуток от IV тысячелетия до н. э. до наших дней[1]. С историей уральской металлургии связано возникновение сущности горнозаводского округа. География уральской металлургии охватывает территории современных Пермского края, Свердловской области, Удмуртской Республики, Республики Башкортостан, Челябинской и Оренбургской областей[2].

В поздней истории металлургии Урала выделяют периоды становления и развития промышленных металлургических центров в начале XVIII века, бурное экстенсивное развитие и строительство более двухсот вододействующих заводов в течение XVIII — первой половины XIX века[3] до отмены крепостного права, резкое падение темпов производства в начале XX века с последующим восстановлением и ростом к 1913 году. В XX веке после восстановления от упадка, вызванного Революциями и Гражданской войной, уральская металлургия оказывала стратегическое влияние на обеспечение обороноспособности СССР в Великой Отечественной войне. В XXI веке развитие металлургических предприятий Урала связано с образованием вертикально-интегрированных компаний полного цикла.

К основным вехам развития технологий получения металлов на Урале относят переход от старокричного способа производства железа к контуазскому и пудлинговому[4] во второй половине XIX века, позднее освоение горячего дутья в конце XIX века, переход на минеральное топливо и внедрение паровых машин, освоение мартеновского и бессемеровского способов получения стали в начале XX века.

Первобытная металлургия

[править | править код]Первые признаки металлургического производства на Урале относят к IV—III тысячелетиям до н. э. В период бронзового века среди скотоводческих племён Урала была развита первобытная медно-бронзовая металлургия. К этому периоду относится начало разработки Каргалинского месторождения медных руд, расположенного вдоль рек Каргалки и Янгиза[5]. В первой половине III тысячелетия до н. э. складывались очаги медной металлургии в Западном Приуралье и в Прикамье, рудной базой для которых служили многочисленные гнездовые месторождения медистых песчаников[6].

II тысячелетие до н. э. характеризуется массовым распространением медно-бронзовой металлургии практически на всей территории Урала, освоением новых технологий и обработкой металлов. К этому периоду относится сейминско-турбинский феномен распространения высококачественных бронзовых изделий на обширных пространствах лесостепной полосы Евразии[7][8]. К очагам металлургии Южного Урала II тысячелетия до н. э. относятся поселения синташтинской, абашевской и аркаимской культур[9]. Развитие бронзовой металлургии на Урале затруднялось отсутствием месторождений олова, легирование меди которым позволяло получать качественные бронзы[Прим 1]. Поэтому металлические предметы, найденные на раскопках городищ бронзового века, представлены в основном изделиями из обычной меди и мышьяковых бронз[11].

В конце II — начале I тысячелетия до н. э. наиболее богатые рудой верхние горизонты южноуральских медных рудников истощились и были заброшены. В середине I тысячелетия до н. э. металлургические изделия были освоены представителями срубной культуры, а во второй половине I тысячелетия до н. э. выделялись очаги ананьинской культуры в Камско-Волжском регионе и иткульской культуры в Зауралье[12].

Появление железа на Урале относится к I тысячелетию до н. э.: в Камско-Волжском регионе железные изделия изготавливали с VIII—VI веков до н. э., в Зауралье — с V—IV веков до н. э. В целом массовое проникновение примитивной железной металлургии с использованием сыродутных горнов на территории Урала началось в середине I тысячелетия до н. э. Лесные племена Северного Приуралья и Севера Западной Сибири освоили металлургию железа к концу I тысячелетия до н. э. В поселениях гороховской и кара-абызской культур наряду с бронзовыми постоянно встречались также изделия из железа[13].

I тысячелетие н. э. характеризуется массовым распространением железа на Урале и в Западной Сибири. Древнейшая на Урале домница, относящаяся к пьяноборской культуре, была обнаружена В. Ф. Геннингом на городище Чеганда I, на территории современной Удмуртии. Также для поселений Верхнего Прикамья начала железного века было характерно выделение металлургического производства в отдельное ремесло, составлявшее специализацию целых посёлков или их частей. Распространению железных ремёсел способствовало переселение угорских племён петрогромской культуры в Зауралье. Остатки железоплавильных печей VI—IX веков были найдены на раскопках городищ около современного Екатеринбурга[14][15].

В XI—XIII веках на Урал через торговые пути стали проникать металлические товары западноевропейских ремесленников, что способствовало расширению ассортимента выплавляемых уральскими металлургами изделий. Раскопки на прикамских городищах Иднакар, Васьякар, Дондыкар, Кушманском и других показали, что в XI—XV веках основным агрегатом для выплавки железа[Прим 2] был наземный глинобитный горн, работавший на принудительном дутье. Металлообрабатывающие комплексы состояли из кузнечных горнов и наборов инструментов. Развитие термообработки и сварки металлов происходило неравномерно по территории Урала[18]. В I тысячелетии основными продуктами металлургов были изделия военного и охотничьего назначения: наконечники стрел и копий, топоры, ножи, рыболовные крючки; с начала II тысячелетия стали преобладать орудия земледелия[19].

К концу I тысячелетия добыча руд и собственное медно-бронзовое и железное производство на Урале постепенно прекратились из-за истощения доступных ресурсов, конкуренции с более развитыми культурами и начавшихся этнографических изменений. Проникновение русских на Урал, связанное в основном с обилием пушнины в регионе, способствовало проникновению новых технологий, в том числе металлургических. В XVII—XVIII веках заброшенные древние рудники служили своеобразными указателями для геологов в поисках руды. С помощью таких находок были открыты Гумёшевское и Каргалинское месторождения медных руд, месторождения Верх-Исетского и Кыштымского горнозаводских округов, а также Меднорудянское месторождение[20][21][22].

XIV—XVI века

[править | править код]

В период активной колонизации Урала, начавшейся в XIV — начале XV века, бытовали слухи о богатствах недр Пермской земли и Югры. Но в условиях опасности для переселенцев со стороны коренного населения промышленное освоение земель практически не проводилось. В 1491 году Иван III отправил экспедицию на Северный Урал, на Печору, с задачей поиска серебряных и медных руд. В результате было открыто небольшое месторождение серебряной руды на реке Цильме, которое было быстро выработано. Иван IV объявил поиск и добычу руд государственной монополией и в 1567—1568 годах также отправил экспедицию на поиски серебряных и медных руд на реку Яйву. Экспедиция окончилась безрезультатно. В 1568 году Иван IV выделил Я. А. Строганову обширные земли в Прикамье с разрешением использовать железные руды, но с запретом использовать серебряные, медные и оловянные руды, а сразу сообщать об их находке в Москву[23][24][25][26][27][28][29].

Активному переселению русских на Урал способствовал аграрный кризис земледельческой центральной части России в XVI веке. С 1579 по 1678 год русское население Перми Великой возросло с 2197 до 11 811 дворов (на 463 %). К 1724 году население Урала составляло уже около 1 млн человек при общей численности населения России около 14 млн человек[30].

Вплоть до начала XVII века вся Уральская и Российская металлургия представляла собой локальные кустарные производства в виде небольших крестьянских домниц и кузниц, в которых были сосредоточены все процессы получения готовых изделий[31].

XVII—XIX века

[править | править код]XVII век

[править | править код]Начиная с 1618 года правительством на почти постоянной основе организовывались экспедиции на Урал и в Сибирь для поиска рудных месторождений в составе русских и иностранных рудознатцев. Также применялась практика выдачи именных грамот, позволявшим вести поиск руд на всей доступной территории государства[32].

В XVI—XVII веках примитивные домницы строились крестьянскими семьями в лесах, прилегающих к их селениям. Полученные крицы перерабатывались в железо в кузницах или шли на продажу[33]. Известно, что за 40 лет до приезда В. де Геннина на Урал крестьяне Арамильской слободы в малых печах выплавляли железо и продавали его, выплачивая десятину в земскую контору[34][35]. Даже в начале XVIII века плавка руды в малых домницах и производство кричного, полосового железа и уклада[Прим 3] были распространены во многих районах Урала. В 1720—1722 годах кустарными хозяйствами Кунгурского уезда было произведено 3 тыс. пудов кричного железа, 203 пуда полосового и 897 пудов уклада[36][37][38]. Впоследствии кустарное металлургическое производство было законодательно запрещено по инициативе В. де Геннина[39][40].

В 1630-х годах с привлечением иностранных инженеров началась постройка оружейных металлургических заводов в центральной части России[41]. Несмотря на постройку в XVII веке более 20 казённых и частных заводов в центральном регионе, страна испытывала дефицит металла и продолжала покупать его за границей. В 1629 году в Швеции было куплено 25 тыс. пудов пруткового железа[42]. Для обеспечения нужд уральских и сибирских предприятий (в первую очередь — солеваренных) и заселявшихся русскими поселений железо закупалось в центральных регионах. При этом стоимость металла резко возрастала с удалением на восток из-за транспортных расходов[43]. Толчком к развитию уральской промышленности в начале XVII века стали планы властей по созданию металлургических предприятий в восточных районах России. После своего заграничного путешествия Пётр I, осознавая дефицит угля в центральных районах и необходимость укрепления оружейного потенциала, предписал строить на Урале горные заводы, обеспечивая их инженерами тульских, каширских и других заводов. Уральские заводы строились по образцу заводов в центральной России, которые, в свою очередь, создавались с использованием французского, немецкого и шведского опыта[44]. Быстрому развитию металлургической промышленности Урала в XVII—XVIII веках способствовало обилие богатых природнолегированных (медью, хромом и ванадием) руд в регионе, а также наличие доступных лесных и водных ресурсов[45]. Отсутствие железных дорог привело к разработке большого количества мелких рудников. Запасы железной руды считались практически неисчерпаемыми, а запасы медной руды, напротив, быстро исчерпались, что привело к закрытию 40 медеплавильных заводов на Западном Урале в конце XVII — первой половине XVIII века[46][47][48][49].

В отсутствие собственных специалистов по горному делу и металлургии мастеров приглашали из-за границы, но работали они в основном в центральных регионах страны. В 1618—1622 годах англичанин Джон Ватер, а в 1626 году Фрич, Герольд и Булмерр осуществили совместно с русскими сопровождающими безрезультатные экспедиции для поиска руд в район верхней Камы и Печоры. Братья Бергманы так же безрезультатно вели поиски руды в 1626 году в районе Чердыни. Только в 1635 году саксонец Арис Петцольд и московский купец Надей Светешников нашли два медных месторождения, ставшие базой первого на Урале медеплавильного завода — Пыскорского[50][51]. Неудачи геолого-разведочных экспедиций начала XVII века вынудили государство ослабить монополию на разведку цветных и благородных металлов. За найденные залежи были обещаны крупные награды. За этим решением последовала череда открытий новых месторождений меди и железа на Урале[52][53]. В частности, благодаря местным жителям, которые принесли в канцелярию Туринского и Тобольского воевод образцы болотной руды за вознаграждение, были открыты месторождения первого железоделательного завода на Урале — Ницынского. В 1670-х годах экспедиции, не найдя руду в Пензенском уезде, начали продвижение на Урал и нашли серебряные руды по берегам Камы, Яйвы и Косьвы[54][55][26][52].

Государственные поощрения за найденные руды привели к резкому усилению разведочной активности на Урале. Во второй половине XVII века очаги поисков сместились из Прикамья в Верхотурский уезд, где был открыт ряд крупных месторождений меди и железа[56]. В 1669—1674 годах государством была организована экспедиция в Зауралье для поиска серебряных и золотых руд. За время экспедиции пригодной руды найти не удалось. Богатые руды были найдены только в конце XVII века далеко за Уралом, в долине реки Аргунь, на базе которых в 1704 году был запущен первый в России сереброплавильный Нерчинский завод[57][58].

В целом уральская металлургия в XVII веке так и не вышла за пределы кустарно-ремесленного производства, большее развитие в этот период получили центральные регионы[59][60].

Горные заводы

[править | править код]

С появлением первых заводов на Урале и выстраиванием между властью и собственниками производственно-экономических отношений проявились ярко выраженные черты натурального хозяйства: всё необходимое для обеспечения производства готовилось и осуществлялось на заводах своими силами. Горные заводы[Прим 5] имели свои земельные владения, рудники, каменоломни, лесные разработки, конные дворы, сенокосы, пристани, суда, пильные мельницы и различные вспомогательные мастерские. Такие производственно-хозяйственные комплексы получили название горнозаводских округов и были законодательно описаны в Горном положении 1806 года[64][65][66][67]. Первые горные заводы Урала представляли собой укреплённые посёлки с оборонительными сооружениями для защиты от набегов башкир[68][69][70].

Всего на Урале и в Прикамье было построено около 250—260 горных заводов различной специализации: чугунолитейных, медеплавильных, железоделательных и передельных. Всего в России насчитывалось около 500 горных заводов[Прим 6][62]. Первые уральские железоделательные заводы XVII века не имели доменных печей и представляли собой небольшие кузницы из нескольких плавильных горнов[72][49]. К таким заводам относят Ницынский (основан в 1630 году)[73], Красноборский (1640), Тумашевский (1669), Далматовского монастыря Железенское поселье (1683, на месте завода был основан Каменский чугунолитейный завод) и завод в Арамашевской слободе (1654)[74][75][76]. Первыми полноценными горными заводами Урала были Невьянский и Каменский заводы, основанные в 1699—1700 годах и снабжённые доменными печами, последним горным заводом стал Ивано-Павловский, запущенный в 1875 году. В дальнейшем уже строились металлургические заводы и комбинаты[77][78][79][80][48]. Собственно, началом истории горнозаводского Урала считается январь 1697 года, когда верхотурский воевода Д. М. Протасьев сообщил в Москву о находке железной руды на реках Тагил и Нейва[81]. Железо, полученное из этой руды, было изучено московскими оружейниками и тульским кузнецом Н. Д. Антуфьевым (Демидовым) и получило высокую оценку[82]. 10 мая и 15 июня 1697 года были изданы указы о строительстве первых уральских заводов. А датой рождения уральской металлургии считается 1701 год, когда были запущены и дали первый чугун доменные заводы[83][84][85].

Спецификой уральских горных заводов было обязательное наличие плотины и пруда, обеспечивавшего действие заводских механизмов через водяные колёса. Поэтому горные заводы строились в непосредственной близости с залежами руды и рекой[86]. В засуху при снижении уровня воды в судоходной реке проход судов обеспечивался синхронным спуском воды из нескольких заводских прудов, расположенных на притоках. Поставки древесного угля обеспечивались закреплёнными за заводами обширными лесными дачами. Длина плотин крупных заводов достигала 200—300 м и более (крупнейшая плотина Быньговского завода имела в длину 695 м), ширина — 30—40 м, высота — 6—10 м[87]. Из-за климатических условий Урала требовалось поддерживать большой объём пруда, чтобы избежать промерзания воды в зимний период. Полная зависимость заводов от наличия воды в пруду приводила к частым остановкам предприятий или их отдельных цехов на период до 200 дней в году[88]. Для усиления напора воды применялись различные способы: соединение прудов через каналы с озёрами или другими прудами, пополнение прудов от высокогорных водоёмов через желоба[89]. Другое отличие от европейских плотин заключалось в наличии двух «прорезов» — сосновых или лиственничных срубов с задвижками для регулирования уровня воды в пруду. Широкий (до 10 м и более) вешняжный прорез или вешняк[Прим 7] служил для пропуска излишней воды во время весеннего паводка или летом после сильных дождей. Более узкий (шириной около 2 м) рабочий или ларевый прорез предназначался для подачи воды в водовод — деревянный «ларь», который прокладывался во всю длину территории завода и по которому вода по системе деревянных труб и желобов подавалась на рабочие колёса многочисленных заводских механизмов. Плотины крупных заводов имели несколько вешняков и рабочих прорезов. Все производственные здания располагались вдоль рабочих прорезов. При этом производства, требовавшие большего количества энергии для привода механизмов, располагались ближе к плотине. Непосредственно за плотиной обычно располагался доменный цех, за ним — кричные фабрики, далее вдоль ларя располагались сверлильные, укладные, стальные, якорные и вспомогательные фабрики. Домна соединялась с плотиной мостом, по которому доставлялась руда, уголь и флюсы. Почти все уральские горные заводы XVIII века имели в своём составе по две домны, в дальнейшем число печей могло увеличиваться. Чугун, как правило, отправлялся на кричную фабрику, где перерабатывался в кричное железо и проковывался молотами. На крупных заводах число молотов достигало 8—13[91][92][93][94][95].

На площади перед заводом, как правило, располагались заводская контора, господский дом, дома работников администрации завода и церковь. Впоследствии, с расширением заводов, такая планировка становилась причиной экологической напряжённости заводских посёлков, постепенно выраставших в города. Заводские пруды, куда сбрасывали отходы производства, являлись одновременно источником питьевой воды, что способствовало распространению всяческих болезней[93][96]. Близко расположенные друг к другу заводы со временем объединялись одним населённым пунктом: Верх-Нейвинский и Нижне-Верхнейвинский заводы в Верх-Нейвинском, Екатеринбургский и Верх-Исетский заводы в Екатеринбурге и др.[97]

Управление казёнными заводами осуществлялось по образцу военных поселений. Горные начальники, получавшие титул генералов, назначались властями. Завод обеспечивался военным гарнизоном, часть которого сопровождала караваны с продукцией, работой руководили горные офицеры и мастера, сменявшиеся в среднем через пять лет. В 1834 году казённые заводы были законодательно приравнены к военным организациям, а их рабочие — к солдатам. Управление частными заводами осуществлялось заводовладельцами под надзором государства. Наличие у одного собственника заводов в разных регионах способствовало обмену опытом и технологиями между предприятиями[98][67].

В литературе со временем более широко стал употребляться термин горнозаводский округ в значении исторически сложившегося комплекса предприятий с принадлежавшими ему землями и лесами, рудниками, приисками и проживавшим на его территории горнозаводским населением[99]. С начала XX века термин горный завод практически не употребляется[Прим 8][103].

XVIII век

[править | править код]

На рубеже XVII—XVIII веков потребность страны в металле обострилась с учётом начавшихся войн за выход к Чёрному и Балтийскому морям. Олонецкие и Каширо-Тульские заводы центральной и северо-западной частей России имели к тому времени уже истощённые лесные и рудные базы и не обеспечивали растущие потребности в оружейном металле, а также не могли выплавлять качественный металл из-за наличия вредных примесей в рудах, в первую очередь серы и фосфора[Прим 9][105][106]. Эти же предпосылки способствовали смещению приоритета от выплавки цветных и благородных металлов в сторону железа. После поражения российских войск под Нарвой 19 ноября 1700 года шведам осталась полностью вся артиллерия русских, что обострило необходимость ускоренного производства орудий. Для восполнения этих потерь Пётр I отдал приказ переплавлять церковные колокола в пушки и мортиры. В результате за один год было отлито 300 пушек[107].

В 1696 году по инициативе главы Сибирского приказа, думного дьяка А. А. Виниуса, найденная в Верхотурском уезде руда была отправлена для исследования московским оружейникам и тульскому кузнецу Н. Д. Антуфьеву (Демидову). Пробы получили высокую оценку, что сыграло решающую роль в принятии правительственных решений. 10 мая и 15 июня 1697 года были изданы указы Петра I о строительстве первых уральских доменных заводов. Руководство строительством осуществлял Сибирский приказ во главе с А. А. Виниусом[83][108][109][110]. Первые мастера прибыли на Урал на строительство Невьянского и Каменского заводов весной 1700 года. К 1717 году на Невьянском заводе из 516 рабочих 118 человек были выходцами из центральной России, в том числе из Тулы 52, из Москвы и Подмосковья — 66 человек[111]. Запуск первых двух заводов в 1701 году показал хорошие перспективы уральской металлургии. В 1702 году были запущены Уктусский, Верхне- и Нижне-Алапаевский заводы, поставлявшие металл в том числе для строительства зданий в Петербурге[112][113][114].

4 марта 1702 года указом Петра I недостроенный Невьянский завод был передан в частную собственность Н. Д. Демидова. Он проявил себя талантливым организатором и смог значительно нарастить объёмы производства, пользуясь поддержкой властей. Демидов легко добивался приписки дополнительных крестьян к заводам, а также послаблений в налогах и надзоре со стороны местных администраций[115]. С 1716 года Демидовы стали первыми в России экспортёрами железа в Западную Европу. Всего Демидовыми было построено 55 металлургических заводов, в том числе 40 на Урале. К 1740 году на демидовских заводах производилось около 64 % всего уральского и 46 % российского чугуна[116][117][118][119]. При этом производительность демидовских заводов в среднем была на 70 % выше, чем у казённых[120].

В апреле 1703 года с Уткинской пристани на реке Чусовой отправили первый караван с изготовленными на Урале пушками и железом (323 пушки, 12 мортир, 14 гаубиц). С заводов орудия везли гужевым транспортом 176 вёрст к Чусовой, затем их доставляли по воде в Москву или Петербург с зимовкой в Твери. Первый караван прибыл в Москву за 11 недель и 6 дней, 18 июля 1703 года. Испытания первых орудий, отлитых в спешке, оказались неудачными: из первых двух пушек одну разорвало на 20 частей из-за низкого качества чугуна. Позднее, в ходе массовых испытаний орудий, разорвало 102 пушки из 323. После этого А. А. Виниус приказал проводить испытания пушек на заводах до отгрузки[121]. Позднее, из-за неудовлетворительного качества металла и высоких затрат на транспортировку (для сравнения, для железа она достигает 20 % от его цены[122]), производство орудий было перенесено на заводы центральной части России, а указом от 19 января 1705 года выплавка пушек на уральских заводах была прекращена[123].

В первые годы XVIII века с запуском первых казённых и частных заводов начала выстраиваться производственная база горнозаводских округов и система управления входящими в них предприятиями. Практически все первые уральские заводы строились местными крестьянами, которые затем приписывались к заводам. В 1700 году была осуществлена первая приписка более 1,6 тысяч крестьян к Невьянскому заводу. В 1703 году к этому же заводу, находившемуся уже в собственности Н. Д. Демидова, была произведена дополнительная приписка. К 1762 году на Среднем Урале и Камском Приуралье к заводам были приписаны около 70 % государственных крестьян. Приписные крестьяне выполняли на заводах в основном вспомогательные работы: заготавливали дрова для производства угля и отопления жилья, добывали и обжигали руду и известь, перевозили грузы, возводили плотины[124][125][126][127][128]. 10 декабря 1719 года льготы горнозаводчиков были закреплены законодательно Берг-привилегией, которая позволяла представителям всех сословий вести поиски руд и строить металлургические заводы. При этом заводчики и мастеровые освобождались от государственных налогов и рекрутчины, а их дома — от постоя войск. Также закон гарантировал наследственность собственности заводов, провозглашал промышленную деятельность делом государственной важности и ограждал заводчиков от вмешательства в их дела местных властей. Этим же законом была учреждена Берг-коллегия, осуществлявшая управление всей горно-металлургической промышленностью, и местные управления — горные начальства или бергамты. Положения Берг-привилегии в 1720 году были распространены на иностранных подданных, и сохраняли силу вплоть до начала XIX века[129][130][131][132][133].

В 1720-е годы на Урал в качестве руководителей местной горной администрации были отправлены В. Н. Татищев и, позднее, В. де Геннин, основавшие в 1723 году Екатеринбургский казённый завод. Татищев вступил в конфликт с Демидовым, пытаясь в начале своей работы на Урале ослабить власть заводчика. Демидов пожаловался на ущемления в Петербург, и Татищева отозвали. Позднее де Геннин, приехавший на смену Татищеву, и заканчивавший в 1722—1723 годах строительство завода, подтвердил злоупотребления в организации работы частных заводов со стороны Демидовых[134][135][136][137]. В 1720 году в Кунгуре Татищев учредил Канцелярию горных дел, а в 1722 году перевёл её на Уктусский завод и переименовал в Сибирское горное начальство, а затем в Сибирское высшее горное начальство. Де Геннин в 1723 году перевёл Канцелярию в Екатеринбург и переименовал учреждение в Сибирский обер-бергамт. К заслугам Татищева относят создание конкуренции для Демидовых путём приглашения на Урал других горнозаводчиков, разработку правил управления горными заводами и норм комплектации штатов. В качестве отчёта о своей деятельности на Урале де Геннин в 1735 году представил Анне Иоановне и Сенату коллективный труд под названием «Описание Уральских и Сибирских заводов», ставший ценным историческим источником[138][139][140].

| Годы | Казённых | Частных |

|---|---|---|

| 1701—1710 | 5 | 1 |

| 1711—1720 | 2 | 5 |

| 1721—1730 | 9 | 11 |

| 1731—1740 | 9 | 13 |

| 1741—1750 | 1 | 18 |

| 1751—1760 | 1 | 36 |

| 1761—1770 | 1 | 25 |

| 1771—1780 | — | 15 |

| 1781—1790 | — | 13 |

| 1791—1800 | 1 | 5 |

В 1720—1740-е годы Екатеринбургский завод, давший начало Екатеринбургу, был крупнейшим металлургическим заводом Европы. Доменные печи завода были экономичнее и производительнее английских и шведских, считавшихся лучшими в отрасли в то время. Если удельный расход древесного угля на 100 кг чугуна в шведских печах составлял от 300 до 350 кг, то в Екатеринбурге расход угля составлял 150—170 кг[143][144][145][146][147][148].

Всепокорне прошу Вашего величества, дабы повелено было мне, нижайшему, по окончании здешнего дела, паки ехать к Вашему величеству и пасть пред ногами Вашими за такое Ваше милосердие. И понеже я, нижайший, ездил прошедшею зимою во всех здешних дистриктах, осмотрел в горах руды медные и железные, и изготовил материалы, где способно строить и размножить медных заводов и железных, и стальных фабрик по указу его императорского величества, то я зачал при реке Исете, где место сыскал лутчи: воды довольно и лесов, и руды на многа лета. И около оных заводов заказал крепость делать, чтоб башкиры, наши соседи, не могли её разорить. А оную крепость и завод осмелился именовать до указу Катериненбурх, а заводы — Катериненбурские, в память высокославного имяни Вашего величества. Для того во имя Вашего величества велел именовать, что на Олонце построены заводы и именованы во имя его императорского величества, а сим заводам надлежит именованым быть во имя Вашего величества, однако ж о том ожидаю указу.

18 января 1721 года был издан указ, разрешавший заводовладельцам, независимо от наличия дворянского звания, покупать крепостных крестьян. При этом купленные заводчиком деревни с их населением могли быть проданы только вместе с заводом. Позднее эти крестьяне и заводы, использовавшие их труд, стали называться посессионными. Позднее, в 1744 году, были установлены нормы покупки крестьян к заводам: на заводах чёрной металлургии к одной домне — 100, к молоту — 20, на медеплавильных заводах — 200 мужчин на каждую тысячу пудов меди[113][150][151][132]. Приписка крестьян к заводам приводила к волнениям и бунтам, очаги которых подавлялись в течение 2-й половины XVIII века. Позднее, вплоть до середины XIX века, даровая рабочая сила способствовала интенсивному развитию металлургической промышленности[152].

В первой четверти XVIII века на Урале было построено 20[Прим 10] доменных печей, выплавивших в 1725 году около 0,6 млн пудов чугуна[153]. Мелкие предприниматели за этот же период построили несколько небольших металлургических заводов: Мазуевский, Шувакишский, Давыдовский. Все они существовали не более 40 лет[154]. После окончания Северной войны из-за снижения спроса на чёрные металлы строительство чугуноплавильных заводов было приостановлено, строились в основном медеплавильные. С 1721 по 1725 год на Урале было построено 11 заводов, из которых только Нижнетагильский был доменным и железоделательным, остальные — либо медеплавильными (Полевской и Пыскорские), либо медеплавильными и железоделательными (Верхне-Уктусский и Екатеринбургский)[155]. Всего с 1701 по 1740 годы на Урале было построено 24 казённых и 31 частный металлургический завод, что определило специализацию региона в качестве промышленного металлургического центра[156][157]. Частные заводы характеризовались большей рентабельностью по сравнению с казёнными[158]. Рост выплавки чугуна на Урале за 25 лет (с 1725 по 1750 год) составил 250 %: с 0,6 млн пудов до 1,5 млн пудов[159].

В 1730-х годах началось строительство крепостей и заводов на Южном Урале, на землях башкир[160][161]. В 1734 году Анна Иоанновна утвердила представленный обер-секретарём Сената И. К. Кириловым проект колонизации Южного Урала, и назначила его Главным командиром Оренбургской экспедиции. В число задач экспедиции входило строительство города-крепости Оренбурга, а также линии оборонительных крепостей с целью исключения набегов башкир, освоения природных богатств края и открытия торговых путей в Азию. Осенью 1736 года в 100 верстах к юго-востоку от Уфы и в 10 верстах от построенной Табынской крепости было начато строительство Воскресенского (Табынского) медеплавильного завода, первого на Южном Урале. 22 мая 1744 года вышел указ Берг-коллегии, разрешавший покупать у башкир и других владельцев месторождения, леса и земли для строительства горных заводов. В период с 1745 по 1755 год на территории Башкирии было построено 20 заводов, к 1781 году всего насчитывалось 38 заводов. В годы Крестьянской войны в разной степени пострадали 89 горных заводов. С началом восстания, в первой половине октября 1773 года были захвачены ближайшие к Оренбургу частные медные заводы: Верхоторский, Воскресенский, Преображенский и Кано-Никольский заводы. В течение ноября — декабря были захвачены все заводы Южного Урала (24 завода). К началу 1774 года восстание охватило Средний Урал, количество захваченных заводов в январе достигло 39, в феврале — 92. Единичные заводы возобновляли работу на короткие промежутки времени в 1774 году, несмотря на оккупацию. С подавлением восстания работа заводов начала восстанавливаться. К началу 1775 года работали около 2/3 всех уральских заводов, к концу 1775 года начали восстанавливать работу наименее разрушенные заводы Южного Урала[162][163][164].

С середины XVIII века на казённых уральских заводах начали добывать золото, с 1819 года — платину. Позднее добыча была разрешена всем российским подданным, что привело к стремительному распространению золотодобывающих приисков по территории Урала[165]. В 1750—1760-е годы строительство заводов на Урале интенсивно продолжалось, благодаря высокой доходности производства и поддержке властей. Кроме Демидовых и Строгановых, заводы стали строить предприниматели Осокины, Твердышевы, И. С. Мясников, М. М. Походяшин, а также чиновники и дворяне: П. И. Шувалов, М. М. Голицын, А. И. Глебов[166]. В казённом управлении остались только Екатеринбургский и Каменский заводы, остальные были переданы в частное управление. Позднее многие частные заводы вернули в казну за долги (в 1764 году — заводы графа Шувалова, в 1770 году — графа Чернышёва, в 1781 году — графа Воронцова)[167]. Наиболее крупными к концу XVII века в России стали компании Демидовых, Яковлевых, Баташовых и Мосоловых, производившие около половины всего железа в стране[168].

В 1767 году около 140 действовавших на Урале металлургических заводов вывели регион в лидеры мирового производства чугуна и обеспечили монопольное положение в России по выплавке меди[169]. К концу XVIII века численность крепостных рабочих уральских заводов достигла 74,1 тыс. человек, приписных крестьян — 212,7 тыс. человек. В 1800 году уральские заводы произвели 80,1 % чугуна, 88,3 % железа и 100 % меди от общероссийского объёма производства. Благодаря этому, Россия вышла на 1-е место в мире по производству чугуна и выплавляла от 20 до 27 % мирового объёма меди[170][171][172].

С конца XVIII — начала XIX века на большинстве уральских горных заводов обострились проблемы с обеспечением древесиной. Леса заводских дач были вырублены на расстоянии от 5 до 25 вёрст. Старые заводы имели курени на ещё бо́льших расстояниях: Каменский завод — 50—55 вёрст; Невьянский завод — 40—70 вёрст. Были изданы указы, запрещающие несанкционированную вырубку леса[173][174].

- План Уктусского завода, 1720

- Схема Екатеринбургского завода, 1874

- План Екатеринбургского завода, 1729

- 12-футовая пушка Каменского завода, 1704

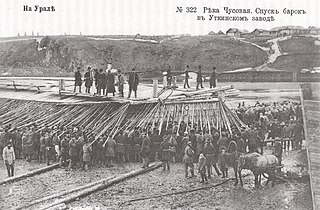

- Спуск барок на Уткинской пристани, 1893

XIX век

[править | править код]Промышленная революция на уральских горных заводах состояла из трёх крупных этапов:

- Начало XIX века — 1830-е годы — появление первых паровых машин, развитие доменного производства и внедрение прокатных станов;

- 1840—1870-е годы — освоение и внедрение более прогрессивных способов получения железа: пудлингового, контуазского и ланкаширского;

- 1880—1910-е годы — внедрение мартеновского и бессемеровского способов получения стали, полное вытеснение водяных колёс паровыми и другими двигателями[175].

Замена деревянных мехов на цилиндрические воздуходувки в начале XIX века позволила сократить расход угля до 20 % и повысить производительность доменных печей вдвое. Дальнейшее развитие доменной технологии было связано с увеличением высоты печей, оптимизацией их профиля и увеличением мощности двигателей воздуходувок. На заводах появились вагранки, а литьё металлов стало отдельным производством. В 1808 году крепостной крестьянин С. И. Бадаев изобрёл способ получения литой стали, впоследствии названной бадаевской, за что получил вольную и в 1811 году отправлен на Воткинский завод для организации производства. На Златоустовском заводе с 1828 года опыты по производству литой стали проводил П. П. Аносов[176][177].

Заметную роль в развитии существующих и строительстве новых заводов Урала сыграли иностранные инженеры. В XVIII веке на заводах Екатеринбургского ведомства в разное время работали до 600 немецких металлургов. В начале XIX века на Ижевский оружейный завод были приглашены 140 мастеров из Европы, на Златоустовскую оружейную фабрику — 115 немецких оружейников и сталеваров. После окончания срока контракта многие иностранцы оставались на заводах в качестве вольнонаёмных работников[Прим 11][182][183].

Административные изменения в начале XIX века были связаны с утверждением в 1806 году Горного устава, составленного А. Ф. Дерябиным и позднее вошедшего частью в Свод законов 1832 года[Прим 12], и образованием Горного департамента, преобразованного в 1811 году в Департамент горных и соляных дел[185].

В период с 1801 по 1860 год на Урале было построено 37 новых заводов, в том числе 3 медеплавильных. Рядом с ранее построенными заводами строились вспомогательные подливные заводы, использовавшие отработанную воду главных заводов и фактически являвшиеся их прокатными цехами. В этот же период было закрыто 14 уральских медеплавильных заводов из-за отказа монетных дворов от чеканки монет и переходом на бумажные деньги. Для стабилизации положения правительство в 1834 году отменило все подати с заводов, кроме десятины. При этом уровень производства меди начала века был достигнут только в 1826 году. С 1850-х годов в связи с появлением на рынке дешёвой английской, а позднее — чилийской, североамериканской и австралийской меди металлургическая промышленность Южного Урала вступила в полосу длительного кризиса. Только в течение 1859 года цена русской меди по сравнению с уровнем 1854 года снизилась на 50 %[186][131][187].

Паровые двигатели внедрялись и приживались на Урале медленно. Первые паровые машины появились на уральских заводах в последние годы XVIII века. В 1800—1810-х годах машины часто выходили из строя и расходовали много дров, что обусловливало их медленное распространение. В 1830-е годы машины стали надёжнее, появились машиностроительные предприятия, проектировавшие, собиравшие и производившие ремонт паровых машин. В 1834 году Черепановыми был построен первый паровоз и первая железная дорога длиной 853,4 м, предназначенная для доставки руды с Высокогорского рудника на Выйский завод. К 1840 году количество паровых машин на уральских заводах достигло 73 штук. Также в 1840-е годы на Урале получили распространение гидравлические турбины, заменявшие малопроизводительные водяные колёса[188].

| Способ | Число заводов | Доля, % |

|---|---|---|

| Пудлинговый | 45 | 37,2 |

| Пудлинговый и контуазский | 13 | 10,8 |

| Контуазский | 24 | 19,8 |

| Старокричный | 39 | 32,2 |

В 1840-х годах на уральских заводах началось внедрение контуазского способа производства железа. Первыми на него перешли Юрюзань-Ивановский завод в 1840 году и Симский завод в 1842 году. В дальнейшем контуазские горны строились на казённых заводах, позднее — на частных. К 1861 году на 37 заводах Урала действовали 364 контуазских горна. В 1860—1870-х годах, когда кричное производство уже вытеснялось сталеплавильным, на Урале появились ланкаширские горны. Более производительный пудлинговый процесс внедрялся на Урале с 1817 года в опытном режиме на Пожевском заводе, с 1825—1830 годов — на Нижнетагильском, с сентября 1837 года полностью перешёл на пудлингование Воткинский завод[190]. К 1861 году на 58 заводах работало 201 пудлинговая, 34 газопудлинговых, 153 сварочных и 23 газосварочные печи. До широкого распространения сталеплавильных процессов в 1857 году П. М. Обухов изобрёл на Златоустовском заводе дешёвый способ производства стали, получившей название обуховской[191][192][193].

Высота уральских доменный печей в XIX веке достигала 18 метров, что значительно превышало высоту европейских печей. Это преимущество позволяло вести доменный процесс на холодном дутье со сравнительно невысокими затратами. Это привело к более позднему внедрению горячего дутья на Урале, хотя успешные опыты по его применению были проведены ещё в 1830—1840-х годах на Кушвинском, Лысьвенском, Верх-Исетском и других заводах[194]. Благодаря событиям промышленной революции в Англии, средняя производительность доменных печей уральских заводов во 2-й половине XIX века уже уступала английским. Так, в 1800 году на одной домне на Урале в среднем выплавлялось 91,6 тыс. пудов чугуна, а в 1860 году — 137 тыс. пудов. Английские печи выплавляли соответственно 65,5 тыс. и 426 тыс. пудов[195].

С середины XIX века получило развитие прокатное производство, продолжало развиваться стальное и чугунное литьё. Мировую известность получило литьё Каслинского завода. На крупных заводах было освоено рельсопрокатное производство[194]. В 1859 году на заводах Урала было выплавлено 12,2 млн пудов чугуна, что составляло около 2/3 всего чугуна, выплавленного в России[196].

В годы Отечественной войны многие уральские заводы были переведены на производство вооружений. Каменский завод в течение 1810—1813 годов выпустил 87 274 пуда артиллерийских орудий[107]. В годы войны на изготовление снарядов перешли 47 частных заводов, часть из которых никогда не выпускала подобную продукцию. Зачастую планы производства срывались, а отливавшиеся пушки не выдерживали испытаний из-за спешки и неосвоенных технологий. Победа в Отечественной войне не позволила властям выявить эти проблемы[197]. В то же время война существенно снизила потребности внутреннего рынка в металле, что привело к инфляции и длительным остановкам заводов[198].

Отливка артиллерийских орудий возобновилась в 1834 году. До начала Крымской войны, с 1834 по 1852 год, уральские заводы отлили 1542 орудия вместо заказанных 3250, в среднем заказы на производство снарядов выполнялись на 23—25 %. Уже во время войны была сорвана поставка 60-фунтовых пушек из-за разрыва на испытаниях. Во время обороны Севастополя 900 уральских орудий пришли в негодность[197].

Развитие уральской медеплавильной промышленности в XIX веке было связано с повышением высоты печей, применением горячего дутья и каменного угля. Для подъёма руды на поверхность и откачки воды из шахт начали применяться паровые машины. Производство меди сместилось на Северный и Южный Урал. Во второй половине XIX века объёмы выплавки меди начали падать из-за истощения месторождений и снижения спроса со стороны монетных дворов[199].

С 1820-х годов на Урале стремительно развивалась добыча золота и платины. В 1823 году в регионе насчитывалось 309 рудников и приисков, было добыто 105 пудов золота. В 1842 году[Прим 13] на Царёво-Александровском прииске был найден крупнейший уральский самородок золота массой 36,04 кг. Платина добывалась на приисках Нижнетагильского округа Демидовых, Исовских приисках Верх-Исетского округа и Крестовоздвиженских приисках. В XIX веке на Урале производилось 93—95 % мировой платины[201].

В XVIII — первой половине XIX века на рудниках и заводах Урала было распространено применение труда подростков и детей, санкционированного рядом законодательных актов и закреплённого в Горном уставе 1842 года. В 1850-х годах дети и подростки составляли от 30 до 50 % всех рабочих заводов, на рудниках — от 40 до 85 %. В начале XIX века женщины привлекались на работы на 17 % заводов. В 1850-е годы женский труд использовался уже более широко в форме вольнонаёмного и главным образом на куренных работах и золотых приисках, где доля женщин составляла около 10 % рабочих[202].

К моменту отмены крепостного права уральская металлургия находилась в глубоком кризисе, которому способствовало резкое повышение цен на хлеб в 1857 году из-за неурожаев, особенно существенных на Северном Урале[203]. Из 41 горного округа 13 имели суммарную задолженность в 8,1 млн рублей, возросшую до 12,4 млн рублей к концу 1860-х годов. Часть округов находилась в опекунском или конкурсном управлении. Переход на вольнонаёмный труд привёл к резкому сокращению численности рабочих на заводах. Если в 1860 году на семи Гороблагодатских заводах числилось 8663 рабочих, в 1861 году — 7030, то в 1862 году численность сократилась до 4671 человек, в 1863 году — до 3097, в 1864 году — до 2839 человек[204]. В этот период на Урале насчитывалось 154 металлургических завода разной специализации и золотых промысла, в том числе 24 казённых, 78 посессионных и 52 вотчинных. Из них в пределах Пермской губернии находились 115 предприятий, в Оренбургской — 26, в Вятской — 13[205].

В 1824 году для поддержки горнозаводчиков правительством был учреждён Государственный заёмный банк, выдававший ссуды под залог горнозаводских имений в размере 50 рублей на ревизскую душу, что превышало квоты для остальных типов помещичьих имений. По данным 1849 года, в залоге Государственного заёмного банка находились Каноникольский, Белорецкий, Воскресенский, Троицкий, Благовещенский, Юрюзань-Ивановский горнозаводские округа на общую сумму 1 106 995 рублей серебром. В 1851 году в банке был перезаложен Белорецкий горный округ, а в 1852 году частным инвесторам был заложен Преображенский завод на сумму 300 тыс. рублей с обязательством уплаты долга банку[206]. В целом дореформенный уровень производства на уральских заводах был достигнут только в 1870 году. Правительство оказывало поддержку горнозаводчикам в виде льготных ссуд под залог металлов и заказов на строительство железных дорог. Большое влияние на отрасль оказывали коммерческие банки и разбогатевшие предприниматели, скупавшие целые горные округа. В 1880-х годах горные заводы стали акционироваться[207].

В 1870 году по приглашению Российского правительства австрийский металлург П. фон Туннер посетил промышленную выставку в Санкт-Петербурге и осмотрел уральские металлургические заводы[208]. По результатам этой поездки в 1871 году им была издана книга[209] с описанием заводов, в которой он отмечал техническую и организационную отсталость металлургии Урала, остатки крепостных устоев и высокую себестоимость продукции. Книга фон Туннера в итоге стала первым систематизированным описанием уральских горных заводов[208].

Негативное влияние на развитие уральской металлургии оказывало отсутствие таможенного регулирования зарубежных поставок металлов. Европейские металлургические компании во 2-й половине XIX века активно объединялись в синдикаты для регулирования рыночных цен и контроля объёмов производства. Излишки, как правило, вывозились на российские рынки и продавались по заниженным ценам. Это приводило к затовариванию рынков и снижению цен на металлы. Количество нераспроданного металла на Нижегородской ярмарке составляло в 1883 году 0,9 млн пудов, в 1884 году — 1,16 млн пудов, в 1885 году — 1,84 млн пудов, в 1886 году — 1,94 млн пудов[210].

В 1880—1890-х годах на Урале было построено 16 металлургических заводов, в том числе крупные Чусовской (1883) и Надеждинский (1896). Старые заводы подверглись существенной модернизации, включавшей внедрение механообрабатывающих производств, строительство мартеновских цехов, электростанций и воздухонагревателей. Внедрению горячего дутья способствовало распространение в 1860—1870-х годах на заводах Урала доменных печей Рашета, снабжённых улавливающими устройствами для нагрева подаваемого в печь воздуха[211][212]. Несмотря на эти успехи, с 1896 года Урал уступил первенство в доле производимого металла предприятиям Юга России[213][214]. В 1900 году уральские заводы выплавили 50,1 млн пудов чугуна. Первые мартеновские печи на Урале были построены в 1871 году на Воткинском и в 1875 году на Пермском пушечном заводе. К 1900 году суммарно насчитывалось 42 печи. Бессемерование на Урале было впервые внедрено на Нижнесалдинском и Катав-Ивановском заводах. В 1900 году мартеновским и бессемеровским способами производилось уже 48,9 % уральского готового чёрного металла[215].

К концу XIX века с расширением заводов на Урале обострились проблемы с истощением лесных ресурсов и загрязнением окружающей среды[216].

В 1899 году по поручению Витте С. Ю. на Урал была отправлена экспедиция учёных во главе с Д. И. Менделеевым, главной задачей которой было выяснение причин застоя в металлургической промышленности. Основными причинами промышленного кризиса уральской металлургии в своём отчёте Менделеев называл бездорожье, сохранившиеся крепостные отношения между заводовладельцами и крестьянами, применение устаревшего оборудования и технологий, монополии крупных предпринимателей на руду и леса и произвол местных властей. По итогам экспедиции был составлен план развития уральской металлургии с увеличением объёмов выплавки чугуна до 300 млн пудов в год, который не нашёл поддержки властей[217][218][219].

XX—XXI века

[править | править код]В начале XX века вся российская промышленность находилась в глубоком кризисе, последствия которого на заводах Урала сказывались вплоть до 1909 года. В 1909 году уральские заводы чёрной металлургии выплавили 34,7 млн т чугуна, что на 30,9 % меньше уровня 1900 года. В кризисные годы возросла доля готового железа, велись поиски новых рынков сбыта, создавались синдикаты и объединения для борьбы с конкуренцией заводов Юга России. В меньшей степени кризис коснулся медеплавильной промышленности, благодаря сохранившемуся спросу и увеличению таможенных пошлин на ввоз меди. В первое десятилетие XX века закрывались мелкие технически отсталые заводы с изношенным оборудованием, ставшие нерентабельными. Из 111 металлургических заводов, работавших на Урале в 1900 году, к 1913 году были остановлены 35 заводов. В условиях жёсткой конкуренции заводы вынужденно модернизировались: возводились доменные печи с облегчённым кожухом, повсеместно внедрялось горячее дутьё, паровые машины и подготовка руды к плавке, кричные горны и пудлинговые печи заменялись мартеновскими, строились более мощные прокатные станы, заводы электрифицировались. В горных округах производилась оптимизация и реорганизация мощностей: конечная обработка сосредоточивалась, как правило, на главном заводе округа, остальные заводы обеспечивали поставки чугуна. В годы Русско-японской войны оружейные Ижевский, Пермский и Златоустовский заводы резко увеличили производство пушек, винтовок и снарядов[220].

В 1908 году началось строительство электрометаллургического завода «Пороги» по выпуску ферросплавов и одной из первых в России ГЭС для обеспечения завода электроэнергией. Вплоть до 1931 года завод был единственным производителем ферросплавов в стране[221][222].

С 1910 года начался промышленный подъём, продолжавшийся до Первой мировой войны. С 1910 по 1913 годы объёмы производства чугуна возросли до 55,3 млн пудов (на 29,9 %), готовой металлопродукции — до 40,8 млн пудов (на 9,6 %). Но доля уральских заводов в общероссийской выплавке чугуна снизилась до 21,6 %. Коммерческие банки активно вкладывали средства в развитие металлургии Урала. Наиболее важную роль на Урале играли Азовско-Донской, Петербургский международный, и Русско-Азиатский банки[223]. Объём инвестиций на рубеже XX века оценивался в 10,8 млн руб. Продолжалась модернизация и реконструкция горных округов. В 1911 году на Нижнетагильском заводе была запущена новая доменная печь объёмом 150 м³ и мартеновская печь на 25 т, на Нижнесалдинском заводе были установлены два бессемеровских конвертера и две новые домны. Воткинский завод был реконструирован для производства паровозов и речных судов. Заводы, производившие вооружения, реконструировались и переходили на производство гражданской продукции. Также в предвоенные годы усиливалась концентрация производства на крупных заводах: в 1914 году из 49 уральских заводов 16 имели производительность более 1 млн пудов чугуна в год и производили 65 % всего объёма, в том числе было 5 заводов с производительность более 2 млн пудов чугуна в год (Надеждинский, Нижнесалдинский, Златоустовский, Чусовской и Воткинский), производившими 36,1 % всего объёма[224].

Медеплавильные заводы Урала в начале XX века осваивали пиритную плавку, позволявшую перерабатывать бедные сернистые руды. В предвоенные годы были запущены Нижнекыштымский медноэлектролитный завод, Карабашский и Калатинский заводы. Через образованные синдикаты английские компании владели 65,5 % добываемой на Урале меди. Механизации подвергалась золото-платинодобывающая промышленность. Первые голландские драги появились в 1900 году на Неожиданном прииске на реке Ис, к 1913 году количество драг на Урале достигло 50, они обеспечивали добычу 20 % золота и 50 % платины. До 1913 года средние объёмы добычи золота на Урале составляли 550—650 пудов в год, платины — 300—350 пудов в год[225].

Первая мировая и Гражданская войны

[править | править код]Начатая в 1910-е годы модернизация частных и казённых заводов и строительство железных дорог к началу войны не были завершены. Считая войну кратковременной, правительство до лета 1915 года не привлекало частные заводы Урала к производству орудий и снарядов. В результате уральская промышленность поздно подключилась к обеспечению армии оружием и снаряжением. В 1914—1916 годах казённые заводы поддерживали на довоенном уровне выпуск чугуна, но полностью прекратили производство кровельного железа в пользу военной продукции. Почти вдвое было увеличено производство сортового железа и снарядной стали. Резкому увеличению объёмов производства мешал недостаток топливных ресурсов, рабочей силы и средств для перевозки грузов. В 1915—1916 годах из-за недостатка топлива на Урале были остановлены 22 доменные печи, а 11 печей работали на сниженной производительности. Ситуация усугублялась дезорганизацией железнодорожных перевозок из-за приоритета военным нуждам и мобилизацией квалифицированных кадров. Летом 1915 года на Урал была направлена комиссия во главе с генералом А. А. Маниковским для переговоров с частными заводовладельцами и изучения возможности участия частных заводов в производстве военной продукции. Для координации действий частных заводов 7 ноября 1915 года было создано Уральское заводское совещание под руководством Главного начальника Уральского горного управления П. И. Егорова. В дальнейшем стало очевидно, что созданный административный аппарат не смог выполнить поставленные перед ним задачи. Тяжёлое положение на фронтах в 1915 году и острый недостаток вооружений вынудили правительство принять завышенные требования предпринимателей. В результате переговоров военные заказы были приняты частными заводовладельцами по повышенным ценам. Общая стоимость заказов оценивалась в 200 млн рублей[226][227].

| 1913 | 1917 | 1918 | 1919 | 1920 | |

|---|---|---|---|---|---|

| Чугун | |||||

| Россия | 4216,3 | 2964,1 | 596,9 | 116,5 | 115,8 |

| Урал | 913,5 | 722,3 | 256,5 | 59,1 | 82,5 |

| Доля Урала, % | 21,7 | 24,4 | 43,0 | 50,7 | 71,2 |

| Сталь | |||||

| Россия | 4246,9 | 3079,6 | 402,1 | 199,1 | 161,8 |

| Урал | 906,5 | 828,9 | 151,5 | 79,3 | 117,9 |

| Доля Урала, % | 21,3 | 26,9 | 37,7 | 39,8 | 72,9 |

| Прокат | |||||

| Россия | 3509,0 | 2443,6 | 357,3 | 179,3 | 147,2 |

| Урал | 668,5 | 636,2 | 154,6 | 67,7 | 86,3 |

| Доля Урала, % | 19,1 | 26,0 | 43,3 | 37,8 | 58,6 |

Положение трудящихся в годы войны ухудшалось. Рабочий день увеличился до 12 часов, женщины и дети трудились наравне с мужчинами, но платили им вдвое меньше. Организация производства была неудовлетворительной: заводы получали заказы, которые не могли выполнить по причине отсутствия необходимого оборудования. После поражений российских войск в 1915—1916 годах 87 % уральских заводов перешили на производство военной продукции. С поддержки властей развивались коммерческие компании с участием иностранных капиталов[229]. В 1915—1918 годы из прифронтовых территорий Прибалтики и Петрограда были эвакуированы, в том числе на Урал, крупные машиностроительные заводы. Штат оружейных заводов пополнился эвакуированными специалистами[230].

После Февральской революции власть перешла в руки губернских комиссаров, назначенных Временным правительством. Уральские горнозаводчики поддержали Временное правительство и его органы. 4 марта 1917 года Совет съездов горнопромышленников обратился с просьбой к правительству назначить комиссара для контроля над работой уральских заводов. Таким комиссаром был назначен бизнесмен В. И. Европеус, возглавивший созданный Временный комитет Уральского горнозаводского района. На некоторых заводах (Нязепетровский, Сосьвенский, Билимбаевский, Златоустовский, Нижне-Уфалейский) ещё до Октябрьской революции власть была частично или полностью захвачена Советами рабочих депутатов. Состояние производств продолжало ухудшаться, топлива критически не хватало, железнодорожные перевозки стали практически неуправляемыми, предприятия работали с перебоями, оборудование своевременно не ремонтировалось и не обновлялось. Выплавка чугуна и стали быстро сокращалась, возросло количество аварий на производстве. Комиссия, присланная Временным правительством в 1917 году для восстановления работоспособности уральских предприятий, не справилась с поставленной задачей[231].

После Октябрьской революции, в ноябре 1917 года, было реорганизовано Уральское заводское совещание под руководством большевиков. Его полномочия постановлением ВСНХ республики были распространены на Вятскую, Оренбургскую, Пермскую и Уфимскую губернии и ряд прилегающих к ним районов. Уральское горное правление и Екатеринбургское бюро Совета съезда горнопромышленников Урала были ликвидированы. В ноябре — декабре 1917 года правления уральских акционерных обществ приостановили перевод денег заводам, на которых был введён контроль Советов, что привело к задержкам в выплате заработной платы и накоплению долгов за поставки сырья и продовольствия. Появились очаги голода и эпидемий болезней, особенно тяжёлым было положение рабочих-военнопленных. В декабре 1917 года Совнарком начал национализацию горных округов Урала, раньше, чем других предприятий страны[232]. К июлю 1918 года было национализировано более 4340 предприятий (25 из 34 горных округов Урала). В 1918 году для управления заводами дополнительно к учреждённым ранее фабрично-заводским комитетам были созданы деловые советы, деятельность которых координировалась областным правлением национализированных предприятий Урала. Такие действия привели к определённому двоевластию в управлении предприятиями отрасли, и с марта 1918 года фабзавкомы были объединены с профсоюзами. С 1918 года в учебных заведениях Урала началась планомерная подготовка инженерных и рабочих кадров для металлургической промышленности[233].

Из-за сбоев в снабжении и задержки зарплат летом и осенью 1918 года на уральских заводах проходили антисоветские выступления. К июлю 1918 года из 89 уральских доменных печей действовала 51, из 88 мартенов работали 59. В августе советская власть была свергнута в Ижевске и Воткинске. В это же время в Екатеринбурге было сформировано Областное правительство Урала, для управления промышленностью был создан Уральский промышленный комитет, для управления горнозаводской отраслью — Главное управление горных дел Урала, преобразованное в декабре в Уральское горное управление. 19 августа Временное областное правительство Урала в своей декларации заявило о намерении вернуть заводы прежним владельцам. К 10 декабря 1918 года были денационализированы только 36 горнозаводских и 9 каменноугольных мелких и средних предприятий на Урале и в Сибири. Все эти изменения практически не повлияли на реальное состояние уральской промышленности. Планы Правительства Колчака по субсидированию уральских заводов также не оправдались. Положение усугублялось полной зависимостью жителей заводских посёлков от работы предприятий и политической борьбой временных правительств. В конце 1918 — начале 1919 года предприятия Верх-Исетского, Ревдинского, Шайтанского, Златоустовского и ряда других округов были остановлены[234][235].

После восстановления советской власти на Урале в середине 1919 года управление заводами было централизовано под эгидой ВСНХ. Позднее было создано Уральское промышленное Бюро ВСНХ. Долги предприятий были аннулированы, было налажено бесплатное снабжение сырьём и материалами, готовая продукция так же без оплаты сдавалась по централизованным нарядам. К концу 1919 года на уральских заводах работали 14 доменных, 16 мартеновских печей и 49 прокатных станов. Для управления заводами было создано пять районных управлений: Высокогорское (18 предприятий), Богословское (5 предприятий), Екатеринбургское (31 предприятие), Пермское (17 предприятий) и Южно-Уральское (20 предприятий). В 1920 году началась реэвакуация рабочих и специалистов из Сибири, а также возврат вывезенного белогвардейцами заводского оборудования. В целом в 1919—1920 годах работали только 20 % металлургических заводов Урала, а объём производства составлял около 10 % от довоенного уровня. Из 7 домен самого крупного в то время Надеждинского завода действовала только одна, полностью были остановлены заводы Гороблагодатского горного округа. Всего на Урале в декабре 1920 года работало только 9 доменных печей, 10 мартенов и около десятка рельсовых, трубопрокатных и листовых станов, полностью остановленных к августу 1921 года. За годы Гражданской войны оборудование предприятий существенно пострадало. Выплавка чугуна в 1921 году составила 69 тыс. т, что составляло 7,5 % довоенного уровня[236][237].

Годы НЭПа и первые пятилетки

[править | править код]С окончанием войны и принятием в марте 1921 года НЭПа началось восстановление уральской промышленности. Был создан Уралплан, под эгидой которого велась разработка программы комплексного развития региона. Большинство предприятий перешли на хозрасчётную схему взаимоотношений, что обусловило появление промышленных трестов, объединявших заводы по отраслевому признаку. Были образованы 5 металлургических трестов по географическим районам, а также отдельные тресты «Уралзолото», «Уралмедь» и тресты по добыче каменного угля. В 1925 году Уралпланом была разработана «Трёхлетняя программа развития металлургической промышленности на Урале», затем был составлен план развития Урала на 1925—1930 годы, предусматривавший в том числе строительство Магнитогорского металлургического комбината. С разным успехом работали концессионные предприятия по выплавке металлов и добыче полезных ископаемых. В 1927 году в число концессий на Урале входили 12 компаний. В дальнейшем тресты разукрупнялись с выделением железорудных трестов. Всего на 1 октября 1925 года на Урале насчитывался 31 трест. После принятия первого пятилетнего плана, в 1929 году система трестов была ликвидирована[238].

В 1920—1930-е годы в металлургии Урала продолжалась начатая в начале XX века концентрация производства и специализация заводов. На Надеждинском заводе был сосредоточен прокат всех уральских рельсов, Нижнесалдинский завод перешёл на производство фасонного проката, производство труб было сконцентрировано на Первоуральском заводе, Верх-Исетский завод перешёл на производство трансформаторной стали. От металлургических были отделены машиностроительные и механические предприятия. Активно закрывались мелкие рудники, добыча руд была сконцентрирована на крупных месторождениях Бакальского, Тагило-Кушвинского, Надеждинского и Алапаевского районов. С 1920 года на Урале начались геолого-разведочные работы, к 1933 году разведанные запасы железной руды составляли около 2 млрд т, в том числе 478 млн т по горе Магнитной. Ощущался острый дефицит топливных ресурсов, который вынуждал металлургов переходить на минеральное топливо. Первая на Урале успешная доменная плавка на кузнецком коксе состоялась 13 июня 1924 года на Нижнесалдинском заводе. Позднее на использование кокса перешли Кушвинский, Нижнетагильский и другие заводы. К 1926 году 37 % уральского чугуна выплавлялось с использованием кокса, количество работающих доменных печей составило 32, мартеновских — 47 (в 1913 году — 61 и 75 соответственно), а их производительность выросла в 1,5 и 1,7 раза соответственно к уровню 1913 года[239].

Восстановление медной и золото-платиновой промышленности шло гораздо медленнее из-за большего урона, нанесённого в годы Гражданской войны. В 1921—1922 годах добыча медной руды на Урале составила лишь 2,2 % от уровня 1913 года; золота — 1,9 %, платины — 4,3 %. К 1928 году добыча составила 585,4 тыс. т (88,7 % от уровня 1913 года), удалось возобновить работу 15 медных рудников[240].

В конце 1920-х годов советскими проектными институтами с привлечением иностранных компаний было начато проектирование гигантов уральской металлургии и машиностроения — Магнитогорского, Челябинского и Новотагильского металлургических комбинатов, Уральского завода тяжёлого машиностроения, Уралвагонзавода и Пышминского медеэлектролитного завода. 15 мая 1930 года ЦК ВКП(б) выпустил постановление «О работе Уралмета», в котором подчёркивалась необходимость создания на Востоке СССР угольно-металлургического центра на базе угольных и рудных месторождений Урала и Сибири. Резко увеличились капиталовложения в строительство новых и реконструкцию старых заводов. В 1925—1926 годах было освоено 52,6 млн рублей, в 1932 году — уже 1447,7 млн рублей. Управление металлургической промышленностью также было централизовано. В 1931 году было ликвидировано Главное управление металлургической промышленности ВСНХ, созданы главные комитеты: Главчермет, Главспецсталь, Главметиз и Главтрубосталь. Позднее, в 1939 году, были созданы Наркоматы чёрной и цветной металлургии СССР[241].

В течение 1-й и 2-й пятилеток усиленно развивалась добыча, обогащение руд и подготовка руд к плавке. В цветной металлургии успешно начала применяться флотация и плавка концентратов в ватержакетах и отражательных печах. К 1934 году на Урале обогащению подвергалось 62 % всей добываемой руды. К началу 2-й пятилетки было полностью механизировано бурение на рудниках. Добыча железной руды к 1937 году достигла 8,7 млн т (31 % от добычи в СССР), медной руды к 1935 году — 2,96 млн т. Продолжался перевод доменных печей на минеральное топливо: в 1940 году 86,8 % уральского чугуна выплавлялось на коксе. На древесном угле работали только 8 печей, производивших специальные и высококачественные чугуны. В этот же период строились комбинаты цветной металлургии: Красноуральский и Среднеуральский медеплавильные, Пышминский медеэлектролитный, Уральский алюминиевый, Челябинский цинковый, Уфалейский, Режский и Южноуральский никелевые, Соликамский и Березниковский магниевые. Бо́льшая часть оборудования новых заводов приобреталась за рубежом. В 1931 году на закуп импортного оборудования было потрачено 600 млн рублей, в 1932 году — 270 млн рублей, в 1933 году — 60 млн рублей[242].

В 1933 и 1937 годах Наркомом тяжёлой промышленности СССР Г. К. Орджоникидзе были изданы приказы о развитии золото-платиновой промышленности. Предпринятые меры позволили в 1936 году добыть на Урале рекордные 12,8 т золота (156,3 % к уровню 1913 года) и 4,8 т платины (97,8 % к уровню 1913 года)[243].

Великая Отечественная война

[править | править код]К концу 1941 года немцами была оккупирована большая часть промышленной территории СССР, на которой функционировали 59 доменных, 126 мартеновских и 13 электросталеплавильных печей, 16 конвертеров и 105 прокатных станов, производилось около 66 % советского чугуна, более 50 % стали и 60 % алюминия. В течение 1941—1942 годов на Урал было эвакуировано оборудование и кадры 832 крупных заводов, оказавшихся в прифронтовой зоне. На Новотагильском заводе был запущен броневой стан, вывезенный с Кировского завода, на Синарском заводе из оборудования Днепропетровского трубного завода был запущен цех тонкостенных труб, на Магнитогорском комбинате были построены среднелистовой цех на оборудовании Запорожстали и броневой стан, эвакуированный с Мариупольского завода. Урал стал основным поставщиком металла в стране, производство гражданской продукции было минимизировано, все металлургические заводы перешли на производство вооружений. Для увеличения объёмов производства легированных сталей, требовавшихся для изготовления военной техники, производство ферросплавов осуществлялось зачастую в не предназначенных для этого агрегатах — доменных и мартеновских печах[244].

В военные годы продолжалось строительство металлургических предприятий. Ударными стройками были объявлены Магнитогорский и Новотагильский комбинаты, Златоустовский, Первоуральский, Белорецкий проволочный, Чусовской металлургический, Магнитогорский метизный и Челябинский ферросплавный заводы. Всего за годы войны на Урале были построены и запущены 10 доменных и 32 мартеновские печи, 16 электропечей, 16 ферросплавных печей, 2 бессемеровских конвертора, 12 прокатных и 6 трубопрокатных станов, 11 коксовых батарей, более 100 шахт и угольных разрезов. Также были построены Челябинский и Чебаркульский металлургические, Челябинский трубопрокатный, Магнитогорский калибровочный, Березниковский магниевый, Богословский алюминиевый, Миасский автомобильный заводы[245].

В условиях военного положения требовалось резко нарастить объёмы добываемой руды. Приоритет отдавался богатым и доступным месторождениям гор Магнитная и Высокая, которые давали в 1943 году 81,1 % всей уральской железной руды. Интенсивная добыча на этих месторождениях привела к их скорому истощению. Для обеспечения марганцем в сжатые сроки были освоены Полуночное и Марсятское месторождения на севере современной Свердловской области. На Магнитогорском комбинате была впервые освоена и распространена на другие заводы выплавка броневой стали в мартеновских печах. Ижевский металлургический завод в годы войны освоил выплавку 19 новых марок стали, а также впервые применил штамповку казёнников и высадку стволов на горизонтально-ковочных машинах. На Первоуральском Новотрубном заводе, усиленном эвакуированным оборудованием украинских заводов, в годы войны было построено 5 новых цехов и освоено производство 129 видов труб. На базе Уралвагонзавода, Уралмаша и Челябинского тракторного завода в кратчайшие сроки было развёрнуто производство танков. В Свердловске, Усть-Катаве на базе эвакуированного оборудования были построены производства артиллерийских орудий и снарядов, дополнившие потенциал Мотовилихинских, Златоустовского и Ижевских оружейных заводов[246].

За счёт расширения Уральского алюминиевого завода объёмы производства алюминия выросли за годы войны с 13,3 до 71,5 тыс. т. В 1942 году УАЗ произвёл 100 % алюминия в СССР. Около 80 % всех снарядных и патронных гильз в военные годы было изготовлено из меди, выплавленной Пышминским заводом. Южно-Уральский никелевый комбинат значительно увеличил объёмы производства никеля и кобальта, Челябинский цинковый завод к концу войны обеспечивал 75 % поставок цинка. На Соликамском магниевом заводе была в 4,5 раза перекрыта проектная мощность за счёт расширения эвакуированным оборудованием, 22 июля 1943 года выдал первый магний Березниковский завод, достроенный в сжатые сроки с упрощением проекта. На базе эвакуированного оборудования в Ревде, Каменске-Уральском, Верхней Салде и Орске были созданы заводы по обработке цветных металлов и производству алюминиевых и магниевых сплавов. В 1942 году вступил в строй Кировградский завод твёрдых сплавов, начавший выпускать твердосплавные бронебойные сердечники для снарядов и патронов. В марте 1942 года был запущен Каменск-Уральский литейный завод, который на протяжении всей войны был единственным предприятием, производившим авиационные колёса[247].

В годы Великой Отечественной войны научный потенциал Урала был усилен эвакуированными институтами. В Свердловске была размещена Академия наук СССР. Большой вклад в развитие уральской металлургии в военные годы внесли академики И. П. Бардин и М. А. Павлов. Геологическими исследованиями на Урале руководили А. Н. Заварицкий, Д. В. Наливкин и В. И. Лучицкий. Существенный вклад развитие угольной промышленности Урала внёс академик Л. Д. Шевяков. В. В. Вольф разработал и внедрил новый метод переработки уральских бокситов, Н. С. Сиунов изобрёл трансформатор для повышения производительности сварочных работ, А. Е. Малахов открыл новые месторождения кобальта, П. С. Мамыкин занимался разработкой новых огнеупорных материалов[248].

В целом в военные годы на Урале производилось до 90 % железной руды, 70 % марганца, 100 % алюминия, никеля, хрома и платины. Производство чугуна было увеличено на 88,4 %, стали — на 65,5 %, производство проката — на 54,9 %, черновой меди — на 59,9 %, электролитной меди — на 94,8 %, никеля — на 186,5 %, алюминия — на 554,1 %, кобальта — на 1782,1 %. Объёмы производства оборонной техники выросли в шесть раз. Суммарно Урал произвёл около 40 % всей военной продукции страны, 70 % всех танков, в том числе 60 % средних и 100 % тяжёлых, 50 % артиллерийских орудий и 50 % боеприпасов[249].

Послевоенные годы

[править | править код]После войны эвакуированные из западных районов инженеры вернулись в родные места, что привело к дефициту инженерно-технических кадров на уральских предприятиях. Также Урал испытывал недостаток финансирования на проведение реконверсии заводов, поскольку основная часть средств направлялась на восстановление освобождённых от оккупации районов. На большинстве заводов региона оборудование требовало ремонта и обновления. Поступавшее на Урал в счёт репараций оборудование из Германии и других стран-агрессоров было устаревшим и изношенным[250][251].

Перестройка уральской металлургии на производство сортамента мирного времени была завершена в 1946 году. Замена и реконструкция технологических линий часто сопровождалась снижением качества выпускаемой продукции из-за необученности персонала и организационных проблем. С 1948 года наметился устойчивый рост объёмов производства. Было продолжено строительство Орско-Халиловского металлургического комбината, возросли мощности Магнитогорского, Новотагильского, Челябинского, Чусовского и Лысьвенского заводов. Развитие в послевоенный период реактивной авиации, атомной промышленности, ракетостроения и космонавтики создавало потребность в высоколегированных сталях, изделиях из цветных металлов, также резко возросли требования к качеству металлов[252][251].

Основными направлениями технического прогресса в чёрной металлургии в послевоенный период стали:

- дальнейшее увеличение объёмов доменных и мартеновских печей,

- увеличение доли выплавки стали в электропечах и конверторах,

- механизация и автоматизация производственных процессов,

- использование обогащённого кислородом дутья,

- применение в качестве топлива природного газа,

- освоение непрерывной и полунепрерывной прокатки,

- внедрение непрерывной разливки стали[253].

В апреле 1959 года на Магнитогорском металлургическом комбинате началось отопление мартеновских печей попутным газом. К концу 1960-х годов более 80 % стали выплавлялось в печах с применением природного газа. С 1956 года на Нижнетагильском металлургическом комбинате, а позднее на всех уральских заводах, стали применять обогащение дутья кислородом, что позволило повысить производительность мартеновских печей на 15—25 % и снизить удельный расход топлива на 15—20 %. В 1960-х годы более 60 % мартеновской стали и 72 % электростали выплавлялось с применением кислорода[253].

В медеплавильной промышленности внедрялась механизация прочистки фурм и загрузки печей, автоматизация агрегатов. Эти мероприятия позволили увеличить производство меди на Красноуральском и Кировградском медеплавильных комбинатах почти в два раза. За счёт внедрения обжига медной шихты и цинковых концентратов в кипящем слое на Челябинском цинковом заводе возросли объёмы производства цинка, было улучшено комплексное использование сырья. На Уфалейском никелевом заводе был внедрён сульфатизирующий обжиг никелевого файнштейна, на Карабашском заводе была внедрена система автоматизации теплового режима отражательных печей, что позволило увеличить выпуск никеля и меди. На Уральском алюминиевом заводе был разработан непрерывный процесс выщелачивания бокситов, а также установлены двухъярусные сгустители, что дало увеличение выпуска глинозёма[253].

Восстановление и развитие металлургии Урала в послевоенный период было стимулировано значительным увеличением капитальных вложений. В 1961—1970 годах из 2457 млн рублей капиталовложений в металлургию 2074 млн рублей (84,4 %) были вложены в пять предприятий: Магнитогорский меткомбинат — 752 млн рублей (30,6 %), Челябинский метзавод — 610 млн рублей (24,8 %), Нижнетагильский меткомбинат — 401 млн рублей (16,3 %)‚ Орско-Халиловский меткомбинат — 230 млн рублей (9‚4 %)‚ Верх-Исетский метзавод — 81 млн рублей (3,З %). На Магнитогорском меткомбинате с 1946 по 1965 годы были сооружены и запущены 4 доменные печи, 6 коксовых батарей, 14 мартенов, 6 прокатных цехов. На Нижнетагильском меткомбинате с 1947 по 1959 год в две очереди были построены 4 доменных печи, 18 мартенов, 6 прокатных станов, уникальный конвертерный цех по переработке ванадиевого чугуна[Прим 14] и первая в стране машина непрерывного литья заготовок. На Челябинском метзаводе за этот же период были построены и реконструированы доменные печи, мартены и электропечи, введены в эксплуатацию аглофабрика, электросталеплавильные цехи № 1 и № 2, листопрокатный, обжимной и сортопрокатный цехи. На Орско-Халиловском меткомбинате в 1950 году был запущен коксохимический цех, в 1955—1963 годах — 3 доменные печи, в 1958—1966 годах — 9 мартенов, обжимной и листопрокатный станы. В 1950 году Магнитогорский, Нижнетагильский и Челябинский комбинаты суммарно выплавили 71,6 % всего уральского чугуна, 53,4 % стали и 57,1 % проката. Хотя уровень технической оснащённости уральских металлургических заводов был ниже по сравнению с другими регионами, себестоимость производимого чугуна и стали была на 10—15 % меньше средней по Министерству чёрной металлургии СССР[255].

Для покрытия дефицита железной руды с 1957 года начались поставки руды с Соколовско-Сарбайского ГОКа в Казахстане, с 1960-х годов — с рудников Курской магнитной аномалии и Кольского полуострова. На Высокогорском ГОКе для отработки глубинных горизонтов в 1949—1954 годах были введены в эксплуатацию шахты Магнетитовая, Эксплуатационная и Южная. В 1963 году был введён в строй Качканарский ГОК, добывающий железную руду со сравнительно низким (15—16 %) содержанием железа, но содержащую ценный ванадий, значительно повышающий прочностные свойства стали. Для обеспечения меднорудным сырьём в конце 1950-х — начале 1960-х годов были построены Гайский и Учалинский ГОКи. Основным поставщиком уральского алюминиевого сырья в послевоенные годы стали Североуральские бокситовые рудники. Богословский и Уральский алюминиевые заводы в 1949—1953 годах провели реконструкции производств, освоили новые технологические процессы[256][257].

| Год | Чугун | Доля Урала в СССР, % | Сталь | Доля Урала в СССР, % | Прокат | Доля Урала в СССР, % |

|---|---|---|---|---|---|---|

| 1940 | 2714,3 | 18,2 | 3924,3 | 21,4 | 2827,9 | 21,6 |

| 1945 | 5113 | 58,1 | 6494 | 53,0 | 4382 | 59,6 |

| 1950 | 7076 | 36,9 | 10 505 | 38,4 | 7583 | 42,2 |

| 1955 | 11 721 | 35,2 | 16 087 | 35,5 | 12 313 | 40,3 |

| 1960 | 15 003 | 32,1 | 21 596 | 33,1 | 16 154 | 31,7 |

| 1965 | 18 800 | 28,3 | 29 400 | 32,3 | 22 200 | 35,9 |

| 1970 | 23 079 | 26,9 | 33 483 | 32,0 | 26 651 | 30,1 |

| 1975 | 27 900 | 27,1 | 42 600 | 30,2 | 29 000 | 29,4 |

| 1980 | 28 495 | 26,7 | 40 849 | 30,3 | 33 542 | 29,6 |

| 1985 | 28 200 | 25,6 | 44 600 | 28,8 | 31 600 | 29,2 |

| 1990 | 27 200 | 24,5 | 43 600 | 26,1 | 32 500 | 27,5 |

В 1950—1960-х годах была произведена глубокая реконструкция Верхнесалдинского металлургического завода с переходом на изготовление полуфабрикатов из титановых сплавов. Площадь завода была увеличена в 5 раз, для штамповки слябов был установлен крупнейший в мире пресс с усилием 75 тыс. т., были построены прокатные и кузнечно-штамповочные цехи. С 1966 года на станах холодной прокатки было освоено производство труб малых диаметров. После реконструкции завод стал крупнейшим в мире производителем титановых и алюминиевых сплавов[259].