Rösten (Metallurgie)

Van Wikipedia, de gratis encyclopedie

Van Wikipedia, de gratis encyclopedie

Rösten oder Abrösten bezeichnet in der Metallurgie die Behandlung von schwefel-, antimon- und arsenhaltigen Erzen durch Erhitzen in Röstöfen. Dabei entstehen Röstgase wie Schwefeldioxid und Arsentrioxid (Hüttenrauch). Weitere beim Röstprozess mit Oxidation entstehende Metalloxide werden einem reduzierenden Behandlungsschritt unterzogen.

Geschichte

[Bearbeiten | Quelltext bearbeiten]

In historischer Sicht musste Eisenerz geröstet werden, um sich leichter zerkleinern zu lassen und einen Rennofen beschicken zu können. Dies galt vor allem bei sog. Magneterz, Roteisenstein und Eisenglanz.[1] Das Zerkleinern des Erzes erfolgte danach händisch mit Hämmern oder mit einem Pochwerk.

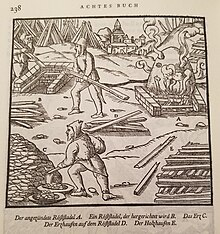

Historisch wurde schwefelhaltiges Kupfererz z. B. Kupferkies oder Chalkopyrit meist in fünf Arbeitsschritten verhüttet. Im ersten Schritt, meist Kaltrösten genannt, wird das Erz mürbe gemacht und ein Teil des Schwefels entfernt. Im Freien wird das Erz in der Haufenröstung etwa 60 Tage einem Holzfeuer ausgesetzt. Dabei bildet sich ein giftiger Rauch von Schwefeldioxid und bewirkt dauerhafte Umweltschäden. Meist wurden Wälder dafür vollständig abgeholzt. Im zweiten Schritt schmolz das Erz in einem Schachtofen in etwa 15 Tagen unter Zugabe von Holzkohle zu Rohstein, einem Gemenge aus Eisen, Kupfer und Schwefel. Durch Reaktion mit Sauerstoff und Schwefel wurde Eisen abgetrennt. Im dritten Schritt erfolgte ein weiterer Röstprozess für etwa 40 Tagen durch mehrfaches Umschichten des Erzes in einem gemauerten, meist überdachten Röststadel. Man nannte diesen Schritt Wende- oder Wechselrösten. Beim vierten Schritt, dem Röstschmelzen, entstand unter Zugabe von Holzkohle nach etwa vier Tagen im Schachtofen Schwarzkupfer. Zuletzt im fünften Schritt entstand im Garprozess nach etwa einem Tag durch oxidierendes Schmelzen das Endprodukt Garkupfer. Bei der etwa 120 Tage dauernden Verhüttung gelang es auch, elementaren Schwefel zu gewinnen.

Röstreaktionsverfahren

[Bearbeiten | Quelltext bearbeiten]Das reduzierende Rösten von Metallsulfiden zu elementaren Metallen (MenSm → Me) erfolgt in zwei Schritten. Zunächst werden zwei Drittel des Metallsulfides mit Sauerstoff (O2) zum Metalloxid umgesetzt. Im zweiten Schritt wird dann unter Abwesenheit von Sauerstoff weiter erhitzt, wodurch sich das restliche Metallsulfid mit dem entstandenen Metalloxid zum elementaren Metall und weiterem Schwefeldioxid umsetzt.

Anwendungen

[Bearbeiten | Quelltext bearbeiten]Reduktion von Blei(II)-sulfid zu elementarem Blei:

- (Röstarbeit)

- (Reaktionsarbeit)

Reduktion von Kupfer(I)-sulfid zu elementarem Kupfer:

Ein weiteres Beispiel für Metallsulfide, deren Metalle beim Rösten reduziert werden, ist Quecksilber(II)-sulfid.

Röstreduktionsverfahren

[Bearbeiten | Quelltext bearbeiten]Die Reduktion erfolgt durch Kohlenstoff oder Kohlenstoffmonoxid.

Anwendungen

[Bearbeiten | Quelltext bearbeiten]Durch das reduzierende Rösten von Bleiglanz (PbS) und anschließender Reduktion des Metalloxids lässt sich reines Blei gewinnen:

- Das Erz (Bleiglanz) wird mit Sauerstoff zur Reaktion gebracht (Röstarbeit):

- Anschließend wird das dabei entstandene Blei(II)-oxid durch Zugabe von Kohlenstoff zu Blei reduziert (Reduktionsarbeit):

Auch Antimon, Kupfer und Bismut werden über Röstreduktionsverfahren aus den entsprechenden sulfidischen Erzen hergestellt.

Oxidierendes Rösten

[Bearbeiten | Quelltext bearbeiten]Anwendungen

[Bearbeiten | Quelltext bearbeiten]Durch Oxidation von Pyrit entstehen Eisen(III)-oxid und Schwefeldioxid.

Eisen(III)-oxid wird in Hochöfen reduzierend zu Eisen verarbeitet und Schwefeldioxid zur Gewinnung von Schwefelsäure verwendet.

Quellen

[Bearbeiten | Quelltext bearbeiten]- A. F. Holleman, E. Wiberg, N. Wiberg: Lehrbuch der Anorganischen Chemie. 101. Auflage. Walter de Gruyter, Berlin 1995, ISBN 3-11-012641-9, S. 1321.

- Eintrag zu Rösten. In: Römpp Online. Georg Thieme Verlag, abgerufen am 20. Juni 2014.

- Christoph Andreas Schlüter: Gründlicher Unterricht von Hütte-Werken, Braunschweig 1738 S. 151–160 (Digitalisat der Westfälischen Wilhelms-Universität).

- Johan Gottschalk Wallerius: Anfangsgründe der Metallurgie Leipzig 1770. S. 313–317

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Zeno.org, sehr ausführlicher Artikel "Rösten" aus Meyers Konversationslexikon von 1905 – Verschiedene Arten des Röstens, chemische Vorgänge beim Rösten usw.

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Ludwig Beck: Die Geschichte des Eisens in technischer und kulturgeschichtlicher Bedeutung. 2. Band. Friedrich Vieweg und Sohn, Braunschweig 1893–1895, S. 89–94.