Зубчатое колесо

Из Википедии, бесплатной энциклопедии

Из Википедии, бесплатной энциклопедии

Зубча́тое колесо́, в некоторых случаях шестерня́ или колесо[1], зубчатка[2] — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса или нескольких.

Обычно термины зубчатое колесо, зубчатка и шестерня, по мнению обывателей, являются синонимами, но некоторые авторы называют ведущее зубчатое колесо шестернёй, а ведомое колесом[2]. Однако, согласно ГОСТ 16530: шестерня — зубчатое колесо передачи с меньшим числом зубьев (при одинаковом числе зубьев зубчатых колес передачи шестернёй называется ведущее зубчатое колесо); колесо — зубчатое колесо передачи с большим числом зубьев (при одинаковом числе зубьев зубчатых колес передачи колесом называется ведомое зубчатое колесо). Из этого следует, что «шестерня» существует только в составе зубчатого зацепления. Все шестерни являются зубчатыми колёсами, но не все зубчатые колёса являются шестернями. Происхождение слова «шестерня́» доподлинно неизвестно, хотя встречаются предположения о связи с числом «шесть». Однако Л. В. Куркина выводит термин из слова «шест» (в смысле «ось»)[3].

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования крутящего момента и числа оборотов валов на входе и выходе. Колесо, к которому крутящий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если количество зубьев ведущего колеса меньше, чем ведомого, то крутящий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомого зубчатого колеса, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

слева — ведущее, справа — ведомое колесо

История

[править | править код]Сама по себе идея механической передачи восходит к идее ворота. По принципу своей работы шестерня является бесконечным рычагом, в котором роль второй, ведущей, шестерни играл человек, животное, вода и т.д. Человек быстро заметил, что имея более длинный рычаг на вороте приходится прилагать меньшее усилие. Когда и кому первому пришла идея соединить два ворота вместе доподлинно не известно, но скорее всего это изобретение возникло относительно одновременно сразу в нескольких регионах, так как оно было логически разумным.

Применяя систему из двух колёс-воротов разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес с треугольными зубьями[4].

Цилиндрические зубчатые колёса

[править | править код]

Профиль зубьев колёс как правило имеет эвольвентную боковую форму. Однако существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

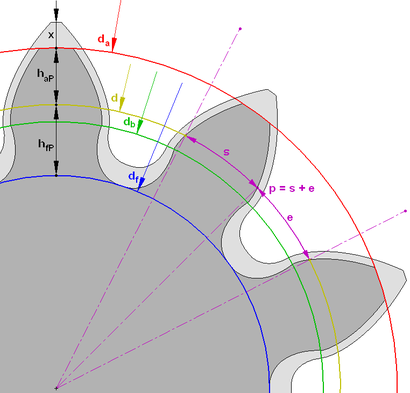

Параметры эвольвентного зубчатого колеса:

- m — модуль колеса. Модулем зацепления называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть модуль — число миллиметров диаметра делительной окружности приходящееся на один зуб. Тёмное и светлое колёсо имеют одинаковый модуль. Самый главный параметр, стандартизирован, определяется из прочностного расчёта зубчатых передач. Чем больше нагружена передача, тем выше значение модуля. Через него выражаются все остальные параметры. Модуль измеряется в миллиметрах, вычисляется по формуле:

- z — число зубьев колеса

- p — шаг зубьев (отмечен сиреневым цветом)

- d — диаметр делительной окружности (отмечена жёлтым цветом)

- da — диаметр окружности вершин тёмного колеса (отмечена красным цветом)

- db — диаметр основной окружности — эволюты (отмечена зелёным цветом)

- df — диаметр окружности впадин тёмного колеса (отмечена синим цветом)

- haP+hfP — высота зуба тёмного колеса, x+haP+hfP — высота зуба светлого колеса

Для целей стандартизации, удобства изготовления и замены зубчатых колёс в машиностроении приняты определённые значения модуля зубчатого колеса m, представляющие собой ряд из чисел на выбор: 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 25; 32; 40; 50; 60; 80; 100. [5]

Зубчатые колеса могут быть изготовлены с различным смещением режущей рейки: без смещения (нулевое зубчатое колесо или "с нулевыми зубцами"), с положительным смещением (смещение в сторону увеличения материала), с отрицательным смещением (смещение в сторону уменьшения материала).

Высота головки зуба — haP и высота ножки зуба — hfP — в случае нулевого зубчатого колеса соотносятся с модулем m следующим образом: haP = m; hfP = 1,25 m, то есть:

Отсюда получаем, что высота зуба h (на рисунке не обозначена):

Вообще из рисунка ясно, что диаметр окружности вершин da больше диаметра окружности впадин df на двойную высоту зуба h. Исходя из всего этого, если требуется практически определить модуль m зубчатого колеса, не имея нужных данных для вычислений (кроме числа зубьев z), то необходимо точно измерить его наружный диаметр da и результат разделить на число зубьев z плюс 2:

Продольная линия зуба

[править | править код]Цилиндрические зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на:

- ПРЯМОЗУБЫЕ

- КОСОЗУБЫЕ

- ШЕВРОННЫЕ

- КРУГОВЫЕ ЗУБЬЯ

(ЗУБЬЯ НОВИКОВА)

Прямозубые колёса

[править | править код]Зубья расположены в радиальных плоскостях, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно. Прямозубые колеса имеют наименьшую стоимость, их работа имеет наивысший КПД, но, в то же время, предельный передаваемый крутящий момент таких колес ниже, чем косозубых и шевронных. Также они имеют повышенную шумность при работе.

Косозубые колёса

[править | править код]Зубья располагаются под углом к оси вращения, а по форме образуют часть винтовой линии. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом. Также увеличена площадь контакта, что при тех же размерах с прямозубыми позволяет передавать больший крутящий момент. При работе косозубой пары зацепления возникает механическая осевая сила, направленная вдоль оси вращения каждого колеса и стремящаяся раздвинуть оба колеса в противоположные стороны от плоскости контакта, что обязательно требует применения упорных подшипников. Увеличенная площадь трения зубьев косозубого зацепления вызывает дополнительные потери мощности на нагрев. В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

Шевронные колеса

[править | править код]Изобретение шевронного профиля зуба часто приписывают Андре Ситроену, однако на самом деле он лишь выкупил патент на более совершенную схему, которую придумал польский механик-самоучка[6]. Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Шевронные колёса решают проблему осевой силы. Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов устанавливают на плавающих опорах (как правило — на подшипниках с короткими цилиндрическими роликами).

Колёса с круговыми зубьями (колёса с зубьями Новикова)

[править | править код]Передача на основе колёс с круговыми зубьями (Передача Новикова) имеет ещё более высокие ходовые качества, чем эвольвентные — выше нагрузочная способность зацепления, плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс.

Зубчатые колёса с внешним и внутренним зацеплением

[править | править код]- Пара зубчатых колёс с ВНЕШНИМ зацеплением.

Передаточное число — 3 (42/14).

Вращение колёс происходит противонаправленно. - Пара зубчатых колёс с ВНУТРЕННИМ зацеплением.

Передаточное число — 3 (42/14).

Вращение колёс происходит сонаправленно.

Секторные колёса

[править | править код]Секторное колесо представляет собой часть обычного цилиндрического колеса с зубьями любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах.

Конические зубчатые колёса

[править | править код]Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с круговым зубом, например, применяются в автомобильных главных передачах коробки передач.

- Конические колёса в приводе затвора плотины

- Главная передача в автомобиле с продольно расположенным двигателем

Реечная передача (кремальера)

[править | править код]Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется в зубчатой железной дороге.

- Система Романа Абта[нем.], применяется в зубчатой железной дороге

Коронные колёса

[править | править код]Коронное колесо — особый вид колёс, зубья которых располагаются на боковой поверхности. Такое колесо, как правило, стыкуется с обычным прямозубым, либо с барабаном из стержней (цевочное колесо), как в башенных часах. Передачи с цевочным колесом — одни из самых ранних и просты в изготовлении, но характеризуются очень большими потерями на трение.

- Цевочная передача

- Коронная шестерня

Другие

[править | править код]Зубчатые барабаны киноаппаратуры — предназначены для точного перемещения киноплёнки за перфорацию. В отличие от обычных зубчатых колес, входящих в зацепление с другими колесами или зубчатыми профилями, зубчатые барабаны киноаппаратуры имеют шаг зубьев, выбранный в соответствии с шагом перфорации. Большинство таких барабанов имеет эвольвентный профиль зубьев, изготавливаемых по тем же технологиям, что и в остальных зубчатых колесах.

Изготовление зубчатых колёс

[править | править код]Таковых в мировом машиностроении имеются три: копирования, обкатки и горячей накатки.[7]

- Метод копирования.

- Осуществляется на фрезерных станках посредством дисковой или пальцевой фрез.

- Метод обкатки.

- Осуществляется на зубофрезерных или зубострогальных станках посредством червячной фрезы, долбяка, инструментальной рейки-гребёнки.

- Метод горячей накатки.

- Осуществляется на зубонакатном станке посредством специального вальцевального зубчатого колеса.

Во всех трёх случаях заготовки для зубчатых колёс могут быть получены литьём, ковкой или горячей штамповкой. Материал для заготовок — углеродистая сталь, легированная сталь, стальное литьё, чугун, неметаллические материалы типа текстолита или капрона. После процесса создания зубьев зубчатое колесо может быть подвергнуто шлифованию, шевингованию и притирке[8], а также таким методам термообработки как нормализация, закалка, улучшение, цементация, азотирование и цианирование.[9]

Метод копирования (Метод деления)

[править | править код]Дисковой или пальцевой (реже) фрезой или "летучим резцом" нарезается одна впадина зубчатого колеса полным профилем. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

В начале XX века метод был единственным существующим для обработки твердых материалов. Недостаток метода состоит в весьма низкой производительности и относительно низкой точности: впадины изготовленного таким методом колеса могут сильно отличаются друг от друга за счет износа режущей кромки инструмента и неоднородностей в металле заготовки. В то же время за счет почти абсолютной технологической доступности и универсальности в настоящее время (20е годы 21 века) он весьма широко используется в ремонтном производстве, так как позволяет изготовить штучную шестерню, например, на универсальном токарном станке.

Метод обкатки

[править | править код]В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Режущий инструмент, имеющий форму зубчатой рейки, называется зуборезной гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка. Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки. Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Метод горячей и холодной накатки

[править | править код]Процесс основан на последовательной деформации нагретого до пластического состояния слоя определённой глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определённую глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс

[править | править код]Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев. Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Моделирование

[править | править код]- Моделирование (продолж. 1м35с) другая версия

- Компьютерная модель зубчатой передачи (см. нанотехнологии)

Ошибки при проектировании зубчатых колёс

[править | править код]

Подрезание зуба

[править | править код]Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой. Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Для уменьшения габаритных размеров зубчатых передач колёса следует проектировать с малым числом зубьев. Поэтому при числе зубьев меньше 17, чтобы не происходило подрезания, колёса должны быть изготовлены со смещением инструмента — увеличением расстояния между инструментом и заготовкой (корригированные зубчатые колеса).

Заострение зуба

[править | править код]При увеличении смещения инструмента толщина зуба будет уменьшаться. Это приводит к заострению зубьев. Опасность заострения особенно велика у колёс с малым числом зубьев (менее 17). Для предотвращения скалывания вершины заострённого зуба смещение инструмента ограничивают сверху.

- Заострение зуба

- Подрезание зуба

Прочие применения

[править | править код]В природе

[править | править код]

Зубчатые передачи используются у личинок насекомых рода Issus для синхронизации движений задних конечностей, благодаря чему их лапки при прыжке начинают двигаться почти одновременно: разница во времени не превосходит 30 микросекунд. Такой аккуратности не удалось бы достичь при передаче сигнала с помощью нервных импульсов, они для этого недостаточно быстрые[10][11][12][13].

В символике

[править | править код]Зубчатое колесо (или шестерня) получило широкое распространение в международной, территориальной и родовой геральдике. Эта эмблема появилась в эпоху машинного производства во второй половине XIX — начале XX века. Чаще всего зубчатое колесо олицетворяет промышленность, технический и научный прогресс, индустриализацию, модернизацию.

Символ шестерёнки в Юникоде — ⚙️.

См. также

[править | править код]- Вал

- Вал-шестерня

- Ось

- Шарнир

- Зубчатая передача

- Механическая передача

- Вариатор

- Планетарная передача

- Механическая коробка переключения передач

- Автоматическая коробка переключения передач

- Мотор-редуктор

- Шестерённая клеть

- en:Magnetic gear

Ссылки

[править | править код]- Музей шестерён и зубчатых колёc Архивная копия от 25 декабря 2019 на Wayback Machine

Примечания

[править | править код]- ↑ Шестерня // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- ↑ 1 2 В. А. Татаринов. История отечественного терминоведения. Московский лицей, 1994. С. 213.

- ↑ Л. В. Куркина. Этимологические заметки // Этимология 1974. М., «Наука». 1976. С. 46.

- ↑ История редуктора: от древних времен до наших дней. Дата обращения: 11 июня 2020. Архивировано 11 июня 2020 года.

- ↑ ГОСТ 9563-60, 1960, с. 2.

- ↑ 7 нововведений Андре Ситроена, изменивших автомобильный бизнес. Дата обращения: 10 июня 2014. Архивировано 11 июня 2014 года.

- ↑ «Детали машин». — С. 86. Изготовление зубчатых колёс. Способы нарезания зубьев.

- ↑ «Детали машин». — С. 87. Изготовление зубчатых колёс. Способы чистовой обработки.

- ↑ «Детали машин». — С. 88. Изготовление зубчатых колёс. Способы термообработки.

- ↑ Юлия Смирнова. Самая древняя «шестеренка» обнаружена на ногах насекомых // Наука и жизнь. — 2013. Архивировано 3 января 2014 года.

- ↑ The First Gear Discovered in Nature Архивная копия от 13 сентября 2013 на Wayback Machine // Popular Mechanics

- ↑ Источник. Дата обращения: 3 декабря 2022. Архивировано 3 декабря 2022 года.

- ↑ В живых организмах обнаружены функционирующие шестеренки • Юлия Кондратенко • Новости науки на «Элементах» • Энтомология, Наука и техника. Дата обращения: 3 декабря 2022. Архивировано 3 декабря 2022 года.

Литература

[править | править код]- ГОСТ 16530-83. «Передачи зубчатые. Общие термины, определения и обозначения». — Москва: ИПК Издательство стандартов, 1983. — 50 с.

- Устюгов И. И. «Детали машин». — 2-е, переработанное и дополненное. — Москва: Высшая школа, 1981. — 399 с.

- Гордин П. В., Росляков Е. М., Эвелеков В. И. «Детали машин и основы конструирования». — Санкт-Петербург: СЗГТУ, 2006. — 186 с.

- Калашников А. С. «Технология изготовления зубчатых колёс». — Москва: Машиностроение, 2004. — 480 с. — ISBN 5-217-03233-2.

- ГОСТ 9563-60. Колёса зубчатые. Модули.

- Зубчатые колеса // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Общетехнический справочник / Под ред. Скороходова Е. А.. — М.: Машиностроение, 1982. — С. 416.

- Гулиа Н. В., Клоков В. Г., Юрков С. А. Детали машин. — М.: Издательский центр «Академия», 2004. — С. 416. — ISBN 5-7695-1384-5.

- Богданов В. Н., Малежик И. Ф., Верхола А. П. и др. Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 438—480. — 864 с. — ISBN 5-217-00403-7.

- Анурьев В. И. Справочник конструктора-машиностроителя : в 3 т. / под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп. — М. : Машиностроение, 2001. — Т. 2. — 912 с. — ББК 34.42я2. — УДК 621.001.66 (035)(G). — ISBN 5-217-02964-1.

- Фролов К. В., Попов С. А., Мусатов А. К., Тимофеев Г. А., Никоноров В. А. Теория механизмов и механика машин / Колесников К. С. — Издание четвёртое, исправленное и дополненное. — М.: Издательство МГТУ им. Н. Э. Баумана, 2002. — Т. 5. — С. 452—453, 456-459, 463-466, 497-498. — 664 с. — (Механика в техническом университете). — 3000 экз. — ISBN 5-7038-1766-8.

- Леонова Л. М., Чигрик Н. Н., Татаурова В. П. Зубчатые передачи. Элементы расчета и конструирования: Методические указания. — Омск: Изд-во ОмГТУ, 2005. — 45 с. (недоступная ссылка)

![Система Романа Абта[нем.], применяется в зубчатой железной дороге](http://upload.wikimedia.org/wikipedia/commons/thumb/d/d3/SMR_Axle_on_display_at_Llanberis_05-07-24_20.jpeg/406px-SMR_Axle_on_display_at_Llanberis_05-07-24_20.jpeg)