Modulo fotovoltaico CIGS

Le celle fotovoltaiche CIGS sono formate da un materiale semiconduttore composito a banda proibita diretta, chiamato appunto CIGS (acronimo dall'inglese: copper indium gallium (di) selenide; ossia "(di)seleniuro di rame indio gallio"). Poiché il materiale ha un elevato potere di assorbimento della luce solare, è sufficiente una pellicola (film) molto più sottile rispetto ad altri materiali semiconduttori. L'assorbitore del CIGS è depositato su un supporto di vetro, insieme a degli elettrodi per raccogliere la corrente.

Il coefficiente di assorbimento del CIGS è più alto di qualsiasi altro semiconduttore usato per le celle solari. I dispositivi costruiti con il CIGS appartengono alla categoria del fotovoltaico (FV) a film sottili. Il mercato per il FV a film sottili è cresciuto ad un tasso annuo del 60% tra il 2002 e il 2007 e sta ancora crescendo rapidamente.[1] Perciò, esiste un forte incentivo a sviluppare e migliorare i metodi di deposizione di questi film che consentiranno minori costi e accresciuti rendimenti.

Proprietà

[modifica | modifica wikitesto]Il CIGS (numero CAS: 12018-95-0) è un materiale semiconduttore del I-III-VI2, composto di rame, indio, gallio e selenio. Il materiale a temperatura ambiente si presenta come una soluzione solida di di-seleniuro di rame e indio (spesso abbreviata "CIS") e di diseleniuro di rame e gallio, con una formula chimica bruta di CuInxGa(1-x)Se2, dove il valore di "x" può variare da 1 (seleniuro di rame-indio puro) fino a 0 (seleniuro puro di rame-gallio).

Il CIGS consiste in un semiconduttore, con la struttura del cristallo di calcopirite con legami chimici a tetraedro, ed una banda proibita che varia continuamente con x da circa 1,0 eV (per il seleniuro di rame-indio) fino a circa 1,7 eV (per il seleniuro di rame-gallio).[2]

Il CIGS viene utilizzato come materiale adsorbente la luce nelle celle solari a film sottile. Questo materiale ha un coefficiente di assorbimento eccezionalmente alto di più di 105/cm per i fotoni di 1,5 eV e con energia superiore.[3] Sia il National Renewable Energy Laboratory (NREL) sia lo Zentrum für Sonnenenergie und Wasserstoff Forschung (ZSW) hanno rivendicato la realizzazione di celle solari CIGS con efficienze maggiori del 20%, che è il record fino ad oggi per qualunque cella solare a film sottili.[4][5]

Celle fotovoltaiche CIGS

[modifica | modifica wikitesto]| Possibili combinazioni degli elementi (I, III, VI) nella tavola periodica che hanno effetto fotovoltaico |

La struttura più comune dei dispositivi per le celle solari CIGS è mostrata in Figura 2. Il vetro si usa comunemente come substrato, tuttavia molte compagnie stanno guardando anche substrati più leggeri e flessibili, come il poliimmide o le lamine metalliche.[6] Si deposita uno strato di molibdeno (comunemente mediante polverizzazione catodica) che serve come contatto posteriore e per riflettere la maggior parte della luce non assorbita di nuovo nell'assorbitore. Dopo la deposizione di Mo si fa crescere uno strato assorbitore CIGS di tipo p mediante uno di vari metodi esclusivi. In cima all'assorbitore è aggiunto un sottile strato tampone di tipo n. Il tampone è tipicamente CdS (solfuro di cadmio) depositato mediante bagno. Il tampone è ricoperto di un sottile, intrinseco strato di ZnO (ossido di zinco) che è sormontato da uno strato più spesso di ZnO drogato con Al. Lo strato intrinseco di ZnO è benefico per il rendimento della cella prevenendo il contatto tra lo strato conduttore di ZnO drogato con Al, e lo strato di CIGS. Lo ZnO drogato con Al serve come ossido conduttore trasparente per raccogliere e spostare gli elettroni fuori dalla cella mentre assorbono meno luce possibile.

I materiali basati sul CuInSe2 che sono interessanti per le applicazioni fotovoltaiche includono diversi elementi dei gruppi I, III e VI nella tavola periodica. Questi semiconduttori sono specialmente attraenti per le applicazioni in film sottile di celle solari a causa del loro grande coefficiente di assorbimento ottico e per le caratteristiche ottiche ed elettriche versatili che in principio potrebbero essere manipolate e regolate finemente per adempiere ad una necessità specifica in un determinato dispositivo.[7]

Efficienza della conversione

[modifica | modifica wikitesto]Le CIGS vengono usate principalmente nelle celle fotovoltaiche nella forma di film sottile policristallino. Nel dicembre del 2005 la migliore efficienza ottenuta era del 19,5%.[8] Un team nel National Renewable Energy Laboratory ha raggiunto un nuovo record mondiale di efficienza del 19,9%[9] modificando la superficie CIGS e rendendola simile a una CIS.[8]

Queste efficienze sono diverse dalle efficienze di conversione dei moduli. Due dei principali produttori di film sottili CIGS hanno raggiunto nuovi record di conversione nei moduli. Lo U.S. National Renewable Energy Laboratory ha confermato un'efficienza del 13,8% per i pannelli da un metro quadro della MiaSolé, mentre la Fraunhofer ISE ha affermato che la sussidiaria della Q-Cells Solibro ha raggiunto un'efficienza del 13% nell'area totale (e 14,2% nell'area di apertura) con alcuni moduli di produzione.[8]

Maggiori efficienze (circa del 30%) possono essere ottenute usando lenti per concentrare la luce incidente. L'uso del gallio aumenta l'intervallo di banda (band gap) ottico dello strato CIGS se confrontato ai CIS puri, e dunque aumenta il voltaggio del circuito aperto.[8][10] Sotto un altro punto di vista, il gallio potrebbe sostituire l'indio (ove possibile) grazie alla relativa abbondanza del gallio.

Deposizione

[modifica | modifica wikitesto]I film in CIGS possono essere fabbricati mediante diversi metodi:

- Il processo più comune basato sul sottovuoto è co-evaporare o co-polverizzare rame gallio e indio, poi ricuoce il film risultante con un vapore di seliniuro per formare la struttura finale del CIGS. Un'alternativa è co-evaporare direttamente rame, gallio, indio e selenio su un substrato surriscaldato.

- Un processo alternativo non basato sul sottovuoto deposita nanoparticelle dei materiali precursori sul substrato e poi li sinterizza in situ. La galvanostegia è un'altra alternativa a basso costo per applicare lo strato di CIGS.

Con l'efficienza record del CIGS appena al di sotto del 20% per parecchi anni,[8] le nuove tendenze delle ricerche sul CIGS si sono focalizzate sui metodi di deposizione a basso costo come alternativa ai costosi processi sottovuoto. Queste nuove ricerche hanno progredito rapidamente ed efficienze del 10%-15% sono state ottenute da molte squadre.[8]

CIGS e silicio

[modifica | modifica wikitesto]Diversamente dalle celle di silicio basate su una omogiunzione, la struttura delle celle CIGS è un sistema più complesso a eterogiunzione. Le celle solari CIGS non sono così efficienti come le celle solari di silicio cristallino, per le quali il record di efficienza si colloca al 24,7%,[11] ma ci si aspetta che siano sostanzialmente più economiche grazie a causa del costo molto inferiore del materiale e del costo potenzialmente inferiore della fabbricazione. Essendo un materiale a banda proibita diretta, il CIGS ha un assorbimento della luce molto forte, tanto che solo 1-2 micrometri di CIGS sono sufficienti ad assorbire la maggior parte della luce solare. Per lo stesso assorbimento è richiesto uno spessore di silicio cristallino molto maggiore.

Lo strato attivo (CIGS) può essere depositato in una forma policristallina direttamente su fogli di vetro rivestito di molibdeno o su fascette di metallo. Questo utilizza meno energia che coltivare grandi cristalli, il che è un passo necessario nella produzione delle celle solari silicio cristallino. Inoltre, a differenza del silicio cristallino, questi substrati possono essere flessibili.

CIGS e altri film sottili

[modifica | modifica wikitesto]Il CIGS appartiene alla categoria delle celle solari a film sottili (in inglese thin film solar cells, TFSC).[12] I semiconduttori usati come strato assorbitore nel fotovoltaico a film sottili mostrano bande proibite dirette che consentono alle celle di essere sottili alcuni micrometri; perciò, si usa il termine celle solari a film sottili. Altri materiali in questo gruppo TFSC includono il CdTe e l'Si amorfo.[13] Le loro efficienze record sono leggermente inferiori a quella del CIGS per celle ad alta prestazione su scala di laboratorio. L'efficienza del 19,9% è di gran lunga la più alta in confronto a quelle conseguite da altre tecnologie a film sottili come il tellururo di cadmio (CdTe) o il silicio amorfo (a-Si).[9] Per quanto riguarda il CIS e le celle solari CIGS, i record mondiali per le efficienze totali di area sono rispettivamente il 15,0% e il 9,5%.[14] Un altro vantaggio del CIGS in confronto al CdTe è la minore quantità di materiale tossico di cadmio presente nelle celle CIGS.

Struttura delle celle fotovoltaiche a film sottile CIGS

[modifica | modifica wikitesto]

La struttura basilare di una cella solare a film sottile Cu(In, Ga) Se2 è rappresentata nell'immagine della Figura 2 a destra. Il substrato più comune è vetro sodico-calcico dello spessore di 1–3 mm. Questo è rivestito su un lato di molibdeno (Mo) che funge da contatto posteriore metallico. L'eterogiunzione viene formata tra i semiconduttori CIGS e ZnO, separati da un sottile strato di CdS e da uno strato di ZnO intrinseco. Il CIGS è un semiconduttore drogato di tipo p per difetti intrinseci, mentre lo ZnO è un semiconduttore drogato di tipo n in misura molto maggiore attraverso l'incorporazione di alluminio (Al). Questo drogaggio asimmetrico fa sì che la regione di carica spaziale si estenda molto di più nel CIGS che nello ZnO. Legati a questo sono gli spessori degli strati e le bande proibite dei materiali: l'ampio strato del CIGS serve da assorbitore con una banda proibita tra 1.02 eV (CuInSe2) e 1.65 eV (CuGaSe2). L'assorbimento è minimizzato negli strati superiori, chiamati "finestra", dalla scelta di bande proibite più grandi: Eg, ZnO=3.2 eV ed Eg, CdS=2.4 eV. Lo ZnO drogato funge anche da contatto anteriore per la raccolta della corrente. I dispositivi a scala di laboratorio, grandi tipicamente 0,5 cm², sono muniti di una griglia di Ni/Al depositata sul lato anteriore per fare contatto con lo ZnO.[15]

La produzione di moduli implica che lo strato di deposizione sia tagliato in una serie di strisce parallele collegate. Un'ulteriore copertura protettiva trasparente è applicata al modulo. Questa costruzione a sandwich è poi sigillata contro l'ingresso di umidità.[16] Occorre un qualche tipo di sostegno fisico per impedire la rottura di questa fragile struttura.[15]

Proprietà generali degli assorbitori CIGS ad alta prestazione

[modifica | modifica wikitesto]Tutti gli assorbitori CIGS ad alta prestazione nelle celle solari hanno parecchie somiglianze indipendentemente dalla tecnica di crescita utilizzata. Per prima cosa, essi sono una fase α policristallina che ha la struttura dei cristalli di calcopirite mostrata in Figura 3. La seconda proprietà è una carenza complessiva di Cu.[17] La carenza di Cu aumenta la concentrazione (buco) del portatore maggioritario aumentando il numero delle lacune di Cu. Queste lacune agiscono come accettori di elettroni. Inoltre, quando i film di CIGS sono ricchi di In (carenti di Cu) lo strato superficiale del film forma un composto con difetti ordinati (ordered defect compound, ODC) con una stechiometria di Cu(In, Ga)3Se5. L'ODC è di tipo n, formando un'omogiunzione p-n nel film all'interfaccia tra la fase α e l'ODC. La velocità di ricombinazione all'interfaccia CIGS/CdS è diminuita dalla presenza dell'omogiunzione. Il calo nella ricombinazione dell'interfaccia attribuibile alla formazione dell'ODC è dimostrato da esperimenti che hanno mostrato come la ricombinazione nella massa del film sia il principale meccanismo di perdita nei film carenti di Cu, mentre nei film ricchi di Cu la perdita principale è all'interfaccia CIGS/CdS.[17][18]

Anche l'incorporazione del sodio (Na) è necessaria per una prestazione ottimale. Si ritiene che la concentrazione ideale di Na sia approssimativamente allo 0,1%. L'Na è fornito comunemente dal vetro sodico-calcico usato come substrato, ma nei processi che non usano questo substrato l'Na deve essere necessariamente aggiunto. Gli effetti benefici dell'Na includono aumenti della conduttività di tipo p, della tessitura e della granulometria media. Inoltre, l'incorporazione di Na consente alla prestazione di essere mantenuta attraverso deviazioni stechiometiche più ampie.[3] Le simulazioni hanno previsto che l'Na su un sito con In crea un basso livello di accettori e che l'Na serve a eliminare l'In sui difetti del Cu (donatori), ma le ragioni di questi benefici sono ancora oggetto di dibattito. All'Na si attribuisce anche la catalizzazione dell'assorbimento di ossigeno. L'ossigeno passiva le lacune di Se, che agiscono come donatori compensativi e centri di ricombinazione.

Legare il CIS (CuInSe2) con il CGS (CuGaSe2) aumenta la banda proibita. Per raggiungere la banda proibita ideale per una cella solare a giunzione singola, 1.5 eV, sarebbe ottimale un rapporto Ga/(In+Ga) grosso modo di 0,7. Tuttavia, a rapporti sopra ~0,3 la prestazione dei dispositivi cala. L'industria attualmente punta al rapporto Ga/(In+Ga) di 0,3, che dà come risultato bande proibite tra 1.1 e 1.2 eV. È stato postulato che la prestazione decrescente sia un risultato del CGS che non forma l'ODC, che è necessario per una buona interfaccia con il CdS.[17]

I dispositivi a più alta efficienza mostrano un alto grado di tessitura, ovvero orientazione cristallografica preferenziale. Fino a tempi recenti i dispositivi con efficienza record mostravano una tessitura di (112), ma ora un'orientazione superficiale di (204) si osserva nei dispositivi di migliore qualità.[19] Si preferisce una superficie assorbitrice levigata per massimizzare il rapporto tra l'area illuminata e l'area dell'interfaccia. L'area dell'interfaccia aumenta con la rugosità mentre l'area illuminata rimane costante, diminuendo il voltaggio del circuito aperto (VCA). Alcuni studi hanno anche collegato un aumento della densità dei difetti al VCA diminuito. Si è suggerito inoltre che la ricombinazione nel CIGS sia dominata da processi non radiativi. Teoricamente, la ricombinazione può essere controllata dall'ingegneria del film, invece di essere intrinseca al materiale.[20]

Deposizione dei precursori e successiva trasformazione

[modifica | modifica wikitesto]Forse il metodo più comune usato per creare i film CIGS per uso commerciale è la deposizione dei materiali precursori – compresi sempre Cu, In e Ga, e a volte anche Se – su un substrato e la trasformazione di questi film ad alte temperature in un'atmosfera appropriata. Le sezioni seguenti delineano la varie tecniche per la deposizione e la trasformazione dei precursori, compreso lo spruzzamento di strati metallici a basse temperature, la stampa di inchiostri contenenti nanoparticelle, l'elettrodeposizione e una tecnica ispirata al legame su wafer.

Preoccupazioni generali sulla selenizzazione

[modifica | modifica wikitesto]La fornitura di Se e l'ambiente della selenizzazione è estremamente importante nella determinazione delle proprietà e della qualità del film prodotto dagli strati precursori. Quando l'Se è fornito nella fase gassosa (ad esempio come H2Se o Se elementale) ad alte temperature l'Se s'incorporerà nel film per assorbimento e successiva diffusione. Durante questo stadio, chiamato calcogenizzazione, avvengono complesse interazioni per formare un calcogenuro. Queste interazioni includono la formazione di leghe intermetalliche di Cu-In-Ga, la formazione di composti binari intermedi di seleniuri metallici e la separazione in fasi di vari composti stechiometrici di CIGS. A causa della varietà e della complessità delle reazioni che hanno luogo, le proprietà del film CIGS sono difficili da controllare.[3]

Esistono differenze tra i film formati usando diverse fonti di Se. Usare H2Se produce la più veloce incorporazione di Se nell'assorbitore; l'Se al 50at% (cioè con una percentuale atomica del 50%) può essere ottenuto nei film CIGS a temperature basse fino a 400 °C. In confronto, l'Se elementale ottiene l'incorporazione completa soltanto con temperature di reazione di 500 °C e oltre. Sotto 500 °C i film formati da Se elementale non solo erano carenti, ma avevano anche fasi multiple compresi seleniuri metallici e varie leghe. L'uso di H2Se fornisce anche la migliore uniformità compositiva e le maggiori granulometrie. Tuttavia, l'H2Se è altamente tossico ed è classificato come pericoloso per l'ambiente.

Spruzzamento degli strati metallici seguito da selenizzazione

[modifica | modifica wikitesto]In questo metodo di formazione degli assorbitori CIGS, un film metallico di Cu, In e Ga subisce uno spruzzamento catodico o sputtering alla o vicino alla temperatura ambiente ed una reazione in un'atmosfera di Se ad alta temperatura. Questo processo ha una produttività superiore alla coevaporazione e l'uniformità compositiva può essere raggiunta più facilmente.

Lo spruzzamento catodico di un multistrato di metallo accatastato – ad esempio una struttura Cu/In/Ga/Cu/In/Ga.. – produce una superficie più levigata e una migliore cristallinità nell'assorbitore, quando si confronta con uno spruzzamento catodico su un semplice bistrato (lega Cu-Ga/In) o tristrato (Cu/In/Ga). Questi attributi danno come risultato dispositivi con efficienza superiore, ma la formazione del multistrato è un processo di deposizione più complicato e non vale probabilmente il costo dell'attrezzatura supplementare o l'ulteriore complessità del processo.[17] Per giunta, i tassi di reazione degli strati di Cu/Ga e di Cu/In con l'Se sono diversi. Se la temperatura di reazione non è abbastanza alta, o non è mantenuta abbastanza a lungo, CIS e CGS si formano come fasi separate. Le stesse considerazioni delineate nella sezione precedente valgono per l'incorporazione di Se.

Le società che usano attualmente processi simili comprendono la Showa Shell, la Avancis (ora una consociata del gruppo Saint-Gobain[21]), la Miasolé, la Honda Soltec e la Energy Photovoltaics (EPV).[22] La Showa Shell spruzza uno strato di una lega di Cu-Ga e uno strato di In, seguito dalla selenizzazione con H2Se e dalla solforizzazione con H2S. Lo stadio della solforizzazione sembra passivare la superficie in modo simile al CdS nella maggior parte delle altre celle. Pertanto, lo strato tampone utilizzato è privo di Cd, il che elimina le preoccupazioni legate alla tossicità e all'impatto ambientale del Cd. La Showa Shell ha riferito un modulo di efficienza massimo del 13,6% con una media dell'11,3% per substrati di 3.600 cm².[6] La Shell Solar usa la stessa tecnica della Showa Shell per creare l'assorbitore; tuttavia, usano uno strato di CdS depositato mediante deposizione di vapori chimici. I moduli venduti dalla Shell Solar hanno una specificazione di efficienza del 9,4%.

La Miasolé ha avuto grande successo nel procurare fondi in capitale di rischio per il suo processo ed è cresciuta per gradi. Tuttavia, poco si sa del loro processo di spruzzamento catodico/selenizzazione al di là dell'efficienza del 9-10% da loro dichiarata per i moduli.

L'EPV usa un ibrido tra coevaporazione e spruzzamento catodico in cui In e Ga sono evaporati in un'atmosfera di Se. A questo segue uno spruzzamento di Cu e una fase di selenizzazione. Infine, In e Ga sono di nuovo evaporati alla presenza di Se. In base alle misurazioni di Hall, questi film hanno una bassa concentrazione di vettori e un'alta mobilità in confronto ad altri dispositivi. È stato anche dimostrato che i film della EPV hanno una bassa concentrazione di difetti.

Calcogenizzazione degli strati di precursori particellari

[modifica | modifica wikitesto]In questo metodo, nanoparticelle di metalli e di ossidi metallici sono usate come precursori per la crescita del CIGS. Queste nanoparticell sono generalmente sospese in una soluzione a base d'acqua e sono poi applicate su grandi superfici mediante vari metodi, dei quali la stampa è il più comune. Il film viene poi disidratato e, se i precursori sono ossidi metallici, ridotto in un'atmosfera con 2/N2. Dopo la disidratazione, il film poroso rimanente è sinterizzato e selenizzato a temperature maggiori di 400 °C.[17][20][23]

La Nanosolar e la International Solar Electric Technology (ISET) stanno tentando di aumentare gradualmente questo processo.[6] La ISET usa particelle di ossido mentre la Nanosolar è estremamente riservata sul suo inchiostro. La composizione dell'inchiostro è sconosciuta ma è in qualche modo implicito che anche l'Se sia incorporato nell'inchiostro della Nanosolar. I vantaggi di questo processo includono l'uniformità su grandi superfici, l'attrezzatura non sottovuoto o a basso vuoto e l'adattabilità alla fabbricazione su rotoli di plastica flessibile o di lamina metallica (tecnica roll-to-roll). Quando si confronta con gli strati di precursori metallici laminari, la selenizzazione delle particelle sinterizzate è più rapida. L'accresciuto tasso è una conseguenza dell'area con una maggiore superficie associata alla porosità. Diminuire la selenizzazione ad alta temperatura riduce il bilancio termico. Sfortunatamente, l'inconveniente della porosità è una tendenza verso superfici degli assorbitori più rugose. L'uso di precursori particellari permette la stampa su una grande varietà di substrati con elevato utilizzo di materiali, intorno al 90% o più. Uno svantaggio è che esistono poche ricerche e sviluppi in questo campo della deposizione. Nella fabbricazione della Nanosolar i rotoli stampati sono tagliati in celle e devono essere raggruppati in classi secondo le loro specifiche caratteristiche e integrati in modo simile a come si fanno oggi i dispositivi di Si. Il processo di raggruppamento in classi (binning) è diverso dall'integrazione monolitica che molte società CIGS stanno usando. L'integrazione è di gran lunga più adattabile alla produzione in linea.

La Nanosolar ha riferito un'efficienza delle celle (non dei moduli) del 14%, tuttavia questo risultato non è stato verificato da prove di laboratori nazionali, né essi stanno consentendo ispezioni sul sito dei loro impianti per verificare questa e altre asserzioni fatte in passato. In prove indipendenti[20] l'assorbitore della ISET aveva la 2ª efficienza più bassa all'8,6%. Tuttavia, tutti i moduli che superavano quello della ISET erano coevaporati, un processo che ha svantaggi di fabbricazione e costi più alti. Il campione dell'ISET ha sofferto maggiormente di un basso VCO e un basso fattore di riempimento, indicativo di una superficie rugosa e/o di un alto numero di difetti che facilitano la ricombinazione. In relazione a questi aspetti, il film aveva scarse proprietà di trasporto compresa una bassa mobilità di Hall e una breve vita come vettore.

Elettrodeposizione seguita da selenizzazione

[modifica | modifica wikitesto]I precursori possono essere depositati anche mediante elettrodeposizione. Esistono due diverse metodologie: la deposizione di strutture elementali stratificate, e la deposizione simultanea di tutti gli elementi (incluso l'Se). Entrambi i metodi richiedono un trattamento termico in un'atmosfera di Se per creare film di qualità per i dispositivi. Poiché l'elettrodeposizione richiede elettrodi conduttivi, le lamine metalliche sono un logico substrato. L'elettrodeposizione di strati elementali è simile allo spruzzamento catodico degli strati elementali. Attualmente nessuna società sta aumentando progressivamente questo processo.

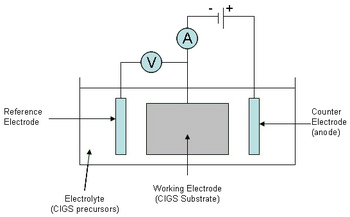

La deposizione simultanea è effettuata usando un elettrodo di lavoro (catodo), un controelettrodo (anodo) e un elettrodo di riferimento come nella Figura 4. Un substrato a lamina metallica è usato come elettrodo di lavoro nei processi industriali. Un materiale inerte è usato per il controelettrodo, e l'elettrodo di riferimento serve per misurare e controllare la differenza di potenziale tra l'anodo e il catodo. L'elettrodo di riferimento permette al processo di essere effettuato potenziostaticamente, che significa che il potenziale del substrato può essere controllato.[17]

L'elettrodeposizione di tutti gli elementi simultaneamente è un problema difficile della lavorazione, per una varietà di ragioni. Primo, i potenziali di riduzione standard degli elementi non sono gli stessi, causando la deposizione preferenziale di un singolo elemento. Questo problema è alleviato comunemente aggiungendo controioni diversi in soluzione per ogni ione da depositare (Cu2+, Se4+, In3+ e Ga3+), cambiando così il potenziale di riduzione per quello ione. Secondo, il sistema Cu-Se ha un comportamento complicato e la composizione del film dipende dal rapporto del flusso di ioni Se4+/Cu2+ che può variare sulla superficie del film. A causa di questo comportamento le condizioni di deposizione, specificamente le concentrazioni dei precursori e il potenziale di deposizione, devono essere ottimizzati. Anche con l'ottimizzazione, però, la riproducibilità su grandi aree è bassa a causa delle variazioni della composizione e dei cali di potenziale lungo il substrato.

I film risultanti hanno grani piccoli, sono ricchi di Cu e contengono generalmente fasi di Cu2-xSex insieme a impurità della soluzione. La ricottura è richiesta per migliorare la cristallinità. Al fine di conseguire efficienze superiori al 7%, è richiesta anche una correzione stechiometrica. La correzione è fatta attraverso la deposizione fisica da vapore (physical vapour deposition, PVD) ad alta temperatura, che però non è pratica nell'industria.

Avendo risolto i problemi di ottimizzazione, la Solopower sta attualmente producendo celle con un'efficienza di conversione >13,7% come da NREL. La SoloPower sta attualmente tentando di aumentare gradualmente il processo, ma pochi dettagli sono stati diffusi al riguardo. L'azienda sta facendo affidamento sui vantaggi della fabbricazione su rotoli (roll-to-roll) e sui substrati di lamina metallica flessibile.

Combinazione dei precursori mediante tecnica ispirata al collegamento su wafer

[modifica | modifica wikitesto]

In questo processo, due diversi film precursori sono depositati separatamente su un substrato e un superstrato. I film sono pressati insieme e riscaldati per liberare il film dal superstrato, lasciando un assorbitore CIGS sul substrato. Questa tecnica consente al superstrato di essere riutilizzato (Figura 5). La Heliovolt ha brevettato questa procedura e l'ha denominata processo FASST. Pertanto, la Heliovolt è l'unica società che attualmente sta aumentando progressivamente l'utilizzo di questa tecnica. In linea di principio, i precursori possono essere depositati a bassa temperatura usando tecniche di deposizione a basso costo, riducendo il costo finale del modulo. Tuttavia, la prima o le prime due generazioni del prodotto useranno ancora metodi PVD a più alta temperatura e non raggiungeranno il pieno potenziale di abbattimento dei costi. Da ultimo substrati flessibili potrebbero essere usati in questo processo.

Le caratteristiche tipiche della pellicola non sono conosciute fuori della società, poiché non è stata condotta nessuna ricerca da laboratori sovvenzionati in modo indipendente. Tuttavia, la Heliovolt ha asserito un'efficienza massima della cella del 12,2%.

Coevaporazione

[modifica | modifica wikitesto]La coevaporazione, o codeposizione, è la tecnica di fabbricazione del CIGS più prevalente in laboratorio e un metodo importante nell'industria. Il processo di coevaporazione della Boeing deposita bistrati di CIGS con diverse stechiometrie su un substrato riscaldato e permette loro di mescolarsi. Il National Renewable Energy Laboratory (NREL) ha sviluppato un altro processo che implica tre fasi di deposizione e ha prodotto l'attuale detentore del record di efficienza del CIGS al 20,3%. La prima fase nel metodo dell'NREL è la codeposizione di In, Ga e Se. Questa è seguita da Cu ed Se depositati a una temperatura più alta per tenere conto della diffusione e del mescolamento degli elementi. Nello stadio finale sono di nuovo depositati In, Ga e Se per rendere la composizione complessiva carente di Cu.[17]

La Würth Solar produce celle CIGS usando un sistema di coevaporazione in linea dal 2005 con efficienze dei moduli tra l'11% e il 12% raggiunte entro la fine di quell'anno. Successivamente hanno aperto un altro impianto di produzione e continuato a migliorare l'efficienza e il rendimento. Altre società che stanno viva via aumentando i processi di coevaporazione includono la Global Solar e l'Ascent Solar.[22] Anche la Global Solar usa un processo di deposizione in linea in tre stadi. In tutte le fasi l'Se è fornito in eccesso nella fase in vapore. In e Ga sono evaporati per primi seguiti da Cu e poi da In e Ga per rendere la pellicola carente di Cu. Questi film hanno avuto prestazioni piuttosto favorevoli in relazione non solo ad altri produttori ma anche agli assorbitori sviluppati all'NREL e all'Institute for Energy Conversion (IEC).[20] Tuttavia, i moduli interamente fabbricati dei film della Global Solar's non hanno avuto prestazioni altrettanto buone. La proprietà in cui il modulo ha avuto più chiaramente prestazioni inferiori è stato un basso VCA, che è caratteristico di un'alta densità di difetti e di alte velocità di ricombinazione. In modo interessante, lo strato assorbitore della Global Solar ha superato come prestazioni l'assorbitore dell'NREL per quanto riguarda la vita dei portatori di carica e la mobilità di Hall. Tuttavia, come celle completeil campione dell'NREL ha avuto una prestazione migliore. Questo è la prova di un'interfaccia CIGS/CdS scarsa, dovuta probabilmente alla mancanza di uno strato superficiale ODC sul film della Global Solar.

Poiché la maggior parte delle ricerche sul CIGS nei laboratori nazionali e nelle università riguardano la coevaporazione, le società che usano questa tecnica si trovano a ottenere il massimo vantaggio dalla comunità scientifica. Tuttavia, esse affrontano anche significativi svantaggi compresi i problemi di uniformità su grandi superfici e la relativa difficoltà di far coevaporare gli elementi in un sistema in linea. Un altro svantaggio sono le alte temperature di crescita che innalzano il bilancio termico e il costo. In più, la coevaporazione è afflitta da una bassa utilizzazione dei materiali (deposizione sulle pareti della camera invece che sul substrato, specialmente per il selenio) e da un'attrezzatura costosa per il sottovuoto.[6][23] Un modo per accrescere l'utilizzazione del selenio è l'uso di un processo di scissione del selenio di tipo termico o al plasma,[24][25] che può inoltre essere abbinato a una sorgente di fasci ionici per una impiantazione ionica.[26]

Deposizione chimica da vapore

[modifica | modifica wikitesto]La deposizione chimica da vapore (chemical vapor deposition, CVD) è stata implementata in molteplici modi per la deposizione del CIGS. I processi includono la CVD organica di metalli a pressione atmosferica (atmosphere pressure metal organic CVD, AP-MOCVD), la CVD assistita da plasma (plasma-enhanced CVD, PECVD), la MOCVD a bassa pressione (low-pressure MOCVD, LP-MOCVD), e la MOCVD assistita da aerosol (aerosol assisted MOCVD, AA-MOCVD). Il lavoro attuale è focalizzato sul tentativo di cambiare i tipici precursori a duplice fonte in precursori a fonte singola.[17] I precursori a fonte multipla devono essere mescolati in modo omogeneo e le velocità di flusso dei precursori devono essere mantenute alla stechiometria appropriata. I metodi per i precursori a fonte singola non soffrono di questi inconvenienti e dovrebbero consentire un miglior controllo della composizione dei film in confronto ai precursori a fonte multipla.

La CVD non sta ancora venendo usata da nessuna società per la sintesi del CIGS. Attualmente, i film prodotti con la CVD hanno bassa efficienza e un basso VCA, in parte una conseguenza di un'alta concentrazione di difetti. In aggiunta, le superfici delle pellicole sono generalmente alquanto rugose, il che serve a diminuire ulteriormente il VCA. Tuttavia, la carenza richiesta di Cu è stata ottenuta usando l'AA-MOCVD insieme a un'orientazione cristallina (112).

Comunque, se la qualità dei film prodotti mediante CVD può essere migliorata, qualunque compagnia che usi questa tecnica potrebbe beneficiare della conoscenza ottenuta nelle altre industrie che usano la deposizione CVD su grandi superfici, come i fabbricanti di rivestimenti vetrosi. Le temperature della deposizione CVD sono più basse di quelle usate per altri processi come la coevaporazione e la selenizzazione dei precursori metallici. Pertanto, la CVD ha un bilancio termico inferiore, riducendo i costi. I potenziali problemi di fabbricazione comprendono le difficoltà di convertire la CVD a un processo in linea nonché la spesa per la gestione di precursori volatili.

Deposizione mediante elettrospray

[modifica | modifica wikitesto]Recentemente, è stata introdotta una nuova tecnica per la deposizione dei film CIS nota come deposizione mediante elettrospray (electrospray deposition). Questa tecnica comporta lo spruzzamento assistito da un campo elettrico di inchiostro contenente nanoparticelle di CIS direttamente sul substrato e poi la sinterizzazione in ambiente inerte.[27] Il principale vantaggio di questa tecnica è che il processo ha luogo a condizioni ambiente ed è possibile unire questo processo con un sistema di produzione continuo o di massa come il meccanismo di produzione su rotoli (roll-to-roll).[28]

Produzione commerciale

[modifica | modifica wikitesto]Pur avendo il CIGS il vantaggio sul CdTe, che risente negativamente dei problemi sia dell'uso del metallo pesante cadmio che della disponibilità della terra rara tellururo, lo sviluppo del CIGS commercialmente resta indietro rispetto al CdTe. In laboratorio, su un mezzo flessibile è stata raggiunta un'efficienza del 18,7% con celle CIGS,[29] sebbene rimanga da vedere quanto bene possano essere raggiunti i valori della produzione di massa con una qualsiasi cella CIGS. A Berlino, in Germania, la produzione commerciale di celle flessibili CIGS è iniziata, dopo i lotti iniziali, su un impianto della capacità di 35 MW annuali.[30]

Note

[modifica | modifica wikitesto]- ^ Thin-Film wins PV market share: Three New Plants in Germany Total Almost 50 MW Archiviato il 22 febbraio 2012 in Internet Archive.. Sustainableenergyworld.eu (2009-03-14). Consultato il 13-09-2011.

- ^ T. Tinoco, Rincón, C., Quintero, M., Pérez, G. Sánchez, Phase Diagram and Optical Energy Gaps for CuInyGa1−ySe2 Alloys, in Physica Status Solidi (a), vol. 124, n. 2, 1991, p. 427, DOI:10.1002/pssa.2211240206, Bibcode 1991PSSAR.124..427T.

- ^ a b c B. J. Stanbery, Copper indium selenides and related materials for photovoltaic devices, in Critical Reviews in Solid State and Materials Science, vol. 27, n. 2, 2002, pp. 73-117.

- ^ Repins, I., Contreras, Miguel A.; Egaas, Brian; Dehart, Clay; Scharf, John; Perkins, Craig L.; To, 19.9%-efficient ZnO/CdS/CuInGaSe2 solar cell with 81.2% fill factor, in Progress in Photovoltaics: Research and applications, vol. 16, n. 3, 2008, p. 235, DOI:10.1002/pip.822.

- ^ ZSW: Press Releases. Zsw-bw.de. Consultato il 13-09-2011.

- ^ a b c d Neelkanth G. Dhere, Toward GW/year of CIGS production within the next decade, in Solar Energy Materials and Solar Cells, vol. 91, 15–16, 2007, p. 1376, DOI:10.1016/j.solmat.2007.04.003.

- ^ "Thin film CuInSe2/Cd(Zn)S Heterojunction Solar Cell: Characterization and Modeling", Murat Nezir Eron, PhD. Theseis, Drexel University, 1984, Philadelphia

- ^ a b c d e f The status and future of the photovoltaics industry (PDF), su aps.org, David E. Carlson Chief Scientist BP Solar 14 March 2010. URL consultato il 10 febbraio 2011.

- ^ a b Characterization of 19.9%-Efficient CIGS Absorbers (PDF), su nrel.gov, National Renewable Energy Laboratory May 2008. URL consultato il 10 febbraio 2011.

- ^ Solar cell efficiency tables Ver.33 (PDF), su 159.226.64.60, National Institute of Advanced Industrial Science and Technology (AIST). URL consultato il 10 febbraio 2011.

- ^ Jianhua Zhao, Wang A., Wenham S. R., Very high efficiency silicon solar cells-science and technology, in IEEE Transactions on Electron Devices, vol. 46, 1999, p. 1940, DOI:10.1109/16.791982.

- ^ Process for making solar cells, su freepatentsonline.com, United States Patent Application 20090223551. URL consultato il 10 febbraio 2011.

- ^ Solar Power Lightens Up with Thin-Film Technology, su scientificamerican.com, Scientific American 25 April 2008. URL consultato il 10 febbraio 2011.

- ^ Young, D. L., Keane, James; Duda, Anna; Abushama, Jehad A. M.; Perkins, Craig L.; Romero, Manuel; Noufi, Rommel, Improved performance in ZnO/CdS/CuGaSe2 thin-film solar cells, in Progress in Photovoltaics: Research and Applications, vol. 11, n. 8, 2003, p. 535, DOI:10.1002/pip.516.

- ^ a b Polycrystalline Thin Film Solar Cell Technologies (PDF), su nrel.gov, National Renewable Energy Laboratory Colorado U.S.A.. URL consultato il 10 febbraio 2011.

- ^ Degradation of ZnO Window Layer for CIGS by Damp-Heat Exposure (PDF), su nrel.gov, National Renewable Energy Laboratory August 2008. URL consultato il 10 febbraio 2011.

- ^ a b c d e f g h Marianna Kemell, Ritala, Mikko, Leskelä, Markku, Thin Film Deposition Methods for CuInSe2 Solar Cells, in Critical Reviews in Solid State and Materials Sciences, vol. 30, 2005, p. 1, DOI:10.1080/10408430590918341. Bibcode = 2005CRSSM..30....1K.

- ^ A. Ihlal, Bouabid, K., Soubane, D., Nya, M., Aittalebali, O., Amira, Y., Outzourhit, A., Nouet, G., Comparative study of sputtered and electrodeposited CI(S,Se) and CIGSe thin films, in Thin Solid Films, vol. 515, n. 15, 2007, p. 5852, DOI:10.1016/j.tsf.2006.12.136. Bibcode 2007TSF...515.5852.

- ^ Stanbery, B. J., Critical Reviews in Solid State and Materials Science, vol. 27, 2002, p. 73.

- ^ a b c d Repins, I. L., Stanbery, B. J., Young, D. L., Li, S. S., Metzger, W. K., Perkins, C. L., Shafarman, W. N., Beck, M. E., Chen, L., Comparison of device performance and measured transport parameters in widely-varying Cu(In,Ga) (Se,S) solar cells, in Progress in Photovoltaics: Research and Applications, vol. 14, 2006, p. 25, DOI:10.1002/pip.654.

- ^ Avancis History, su avancis.de. URL consultato il 25 agosto 2012 (archiviato dall'url originale l'8 agosto 2012).

- ^ a b H. S. Ulal e B. von Roedern, Critical. Issues for Commercialization of Thin-Film. PV Technologies, in Solid State Technology, vol. 51, n. 2, 2008, pp. pp. 52–54.

- ^ a b K. Derbyshire, Public policy for engineers: solar industry depends on policymakers' goodwill, in Solid State Technology, vol. 51, 2008, pp. p. 32.

- ^ Ishizuka, S. et al., Large grain CIGS thin film growth using a Se-radical beam source, in Solar Energy Materials & Solar Cells, vol. 93, 6–7, 2009, p. 792, DOI:10.1016/j.solmat.2008.09.043.

- ^ Kawamura, M. et al., CIGS thin-film solar cells grown with cracked selenium, in Journal of Crystal Growth, vol. 311, n. 3, 2009, p. 753, DOI:10.1016/j.jcrysgro.2008.09.091. Bibcode: 2009JCrGr.311..753K

- ^ Solarion AG (a cura di.): World record: 13.4 % conversion efficiency in solar cells on plastic film Archiviato il 5 marzo 2012 in Internet Archive.. (comunicato stampa)

- ^ https://www.sciencedirect.com/science/article/pii/S1567173910004232

- ^ International Journal of Materials Research Archiviato il 25 aprile 2012 in Internet Archive.

- ^ Producing flexible CIGS solar cells with record efficiency

- ^ Semiconductor Today

Voci correlate

[modifica | modifica wikitesto]- CIGS (semiconduttore)

- Tellururo di cadmio

- Soluzione basata sull'idrazina

- Fotovoltaico

- Deposizione chimica da vapore

- Deposizione fisica da vapore

Collegamenti esterni

[modifica | modifica wikitesto]- (EN) Copper Indium Diselenide ("Diseleniuro rame indio") Base dati di pubblicazioni, presentazioni e notizie del National Renewable Energy Laboratory.

- (EN) World's Largest CIGS Solar Array Operational In Arizona ("La più grande rete solare CIGS del mondo operativa in Arizona").

- (EN) Michael Kanellos, Silicon vs. CIGS: With solar energy, the issue is material ("Silicio vs. CIGS: con l'energia solare, la questione è il materiale"), 2 ottobre 2006, CNET News.com.

- (EN) CIGS to emerge as the major thin-film photovoltaic technology by 2020[collegamento interrotto] ("Il CIGS destinato ad emergere come la principale tecnologia fotovoltaica a film sottili entro il 2020").