Scambiatore di calore

Nella termotecnica, uno scambiatore di calore (o semplicemente scambiatore) è un'apparecchiatura chimica in un impianto, in cui si realizza lo scambio di energia termica di un fluido termovettore con altri aventi temperature diverse.[1]

Storia

[modifica | modifica wikitesto]

Si ha notizia di scambiatori di calore come li intendiamo oggi a partire dal tardo periodo della Repubblica romana, come elemento scaldante dell'acqua dei calidaria delle Terme romane. Lo scambio termico nei calidaria avveniva facendo passare i fumi di combustione della legna a contatto di lastre di pietra sul cui lato opposto era fatta passare l'acqua da scaldare. In tempi successivi i fumi sono stati fatti passare in canali praticati sempre nella pietra, realizzando così un rudimentale "fascio tubiero". In tutti questi casi, però, mancava il contenimento del fluido freddo (l'acqua) e quindi la definizione di scambiatore è discutibile. Dal XVIII secolo è stata introdotta la caldaia a tubi di fumo in cui, oltre al calore radiante del focolare, si sfrutta il calore sensibile dei fumi, e sono stati realizzati i condensatori, parte essenziale del motore a vapore, sin dalla nascita configurati come fasci tubieri. nei decenni successivi è stata introdotta la caldaia a tubi d'acqua, più efficiente.

Verso gli anni 1930 si è iniziato anziché a usare superfici tubolari a diffondersi le superfici piane (eventualmente corrugate), quelle che oggi si impiega nello scambiatore a piastre ed scambiatore a spirale, lo scambiatore a lamelle dalla Ramens Patenter.[2]. Il primo scambiatore a piastre fu introdotto nel 1923 da Richard Seligman, fondatore della APV International.[3] A partire dagli anni 1930 si diffondono gli scambiatore a spirale, impiegati per la prima volta in Svezia nell'ambito dell'industria cartiera.[4] Al 1939 risale la fondazione della Tubular Exchanger Manufacturers' Association (TEMA),[5] che cura la pubblicazione di norme relative alla classificazione, dimensionamento e costruzione degli scambiatori a fascio tubiero e mantello.[6] Nel 1942 viene introdotto il metodo ε-NTU (utilizzato per stimare l'efficienza termica di uno scambiatore) da London e Seban.[7]

Descrizione

[modifica | modifica wikitesto]A livello teorico lo scambiatore di calore è assimilato a un sistema aperto che opera senza scambio di lavoro; essi scambiano materia e calore con l'esterno, ma non scambiano lavoro. Sebbene siano utilizzati estensivamente in ambito industriale ai fini della termoregolazione industriale di processo, molti esempi di scambiatori di calore si trovano anche nella vita quotidiana; alcuni esempi di comuni scambiatori di calore sono il radiatore delle automobili e il calorifero per il riscaldamento domestico e nella caldaia murale, il condizionatore e lo scaldabagno elettrico.

Sono invece scambiatori a tutti gli effetti i serpentini utilizzati nella distillazione – o meglio, nella condensazione del distillato – già nel Medioevo. Utilizzando una classificazione più sotto riportata, erano scambiatori a fascio tubiero 1-1 (1 passaggio lato tubi e 1 passaggio lato mantello).

Classificazione

[modifica | modifica wikitesto]Modalità di contatto tra le correnti

[modifica | modifica wikitesto]Vi sono criteri di classificazione diversi degli scambiatori di calore.[8] In base alla modalità di contatto tra le correnti, gli scambiatori di calore possono essere:

- a contatto diretto: se le interfacce dei fluidi che scambiano calore sono direttamente a contatto tra loro; le due correnti si scambiano calore e materia, ovvero non sono separate da pareti; questa possibilità si presenta nel caso di due fluidi immiscibili, nello scambio di calore tra un liquido e un gas qualunque o tra un liquido e il suo vapore;[8] esempi sono la torre di raffreddamento e lo scambiatore a fiamma sommersa;

- scambiatore a miscela: questi operano una semplice miscelazione dei fluidi, che si portano alla stessa temperatura. Un esempio notevole è il degasatore termico dell'acqua di alimento di Generatore di vapore a vapore, in cui viene iniettato vapore acqueo allo scopo di creare le condizioni per una parziale evaporazione, con i cui vapori vengono anche estratti gli incondensabili indesiderati (soprattutto l'ossigeno);

- a contatto indiretto: se i fluidi non vengono a diretto contatto tra loro;[8] nel caso degli scambiatori a superficie, in cui i due fluidi sono separati da una superficie che è attraversata dal flusso termico.

- scambiatore a superficie: sono i più comunemente utilizzati.[1] Le correnti assorbono il calore dalle superfici con cui sono separate. Queste superfici possono essere provvisti di un'alettatura[1] al fine di agevolare ulteriormente lo scambio termico. In uno scambiatore a superficie si riconoscono due compartimenti o lati, al cui interno scorrono i fluidi. Per il primo principio della termodinamica, i corpi devono essere a temperature diverse perché vi sia trasferimento di calore da uno all'altro di questi compartimenti, per cui si definiscono un lato caldo (dove scorre il fluido avente temperatura maggiore, da raffreddare) ed un lato freddo (dove scorre il fluido avente temperatura minore, da riscaldare). Questi lati hanno caratteristiche costruttive diverse a seconda del tipo di scambiatore e dei fluidi.

- a irraggiamento diretto: il calore viene fornito sotto forma di energia radiante (termosifone, stufetta elettrica, salina marina).

Nella maggioranza dei casi i corpi caldo e freddo che circolano all'interno di uno scambiatore di calore sono fluidi (quindi allo stato liquido, aeriforme).

Scambiatori a superficie per modello costruttivo

[modifica | modifica wikitesto]A seconda della geometria dello scambiatore, si possono definire (citando solo i casi principali):

- scambiatore tubulare

- scambiatore a doppio tubo (o "a tubi concentrici"): i fluidi scorrono in due tubi coassiali, uno interno (tube o tubo) e uno esterno (annulus o camicia); è l'unica configurazione che permette un profilo termico in equicorrente o controcorrente perfetti;

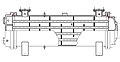

- scambiatore a fascio tubiero e mantello: uno dei fluidi passa all'interno di tubi (solitamente a sezione circolare) e l'altro all'esterno dei tubi stessi, in una camera (mantello) appositamente realizzata; in questo tipo di scambiatore, durante l'attraversamento dell'apparecchiatura la direzione del moto del fluido lato mantello può cambiare repentinamente a causa della presenza di "diaframmi", per cui lo scambio di calore può avvenire secondo varie modalità (equicorrente, controcorrente o flusso incrociato);[9] sono il tipo di scambiatori di calore più utilizzati nell'ambito della termoregolazione industriale;[10]

- scambiatore a trombone (o scambiatore a gocciolamento): sono costituiti da un tubo a forma elicoidale dentro cui scorre il fluido di processo che viene raffreddato attraverso un film di acqua che viene fatta gocciolare dall'alto.[11]

- scambiatore a superficie raschiata: i tubi di questi scambiatori presentano al loro interno delle lame rotanti che raschiano la superficie interna del tubo; sono utilizzati nel caso di fluidi altamente sporcanti, viscosi o che tendono alla cristallizzazione.[6]

- scambiatore a superficie immersa

- serpentino per il riscaldamento o il raffreddamento di fluidi;

- tubi di un forno: i tubi vengono riscaldati tramite irraggiamento, e scambiano il calore con le correnti che transitano al loro interno.

- Forno con tubi per la raccolta del calore prodotto dalla combustione

- scambiatore a piatti

- scambiatore a piastre: i due fluidi lambiscono i lati opposti di una lamiera, solitamente corrugata o piana con l'inserimento di turbolatori, in camere alternate e tra loro isolate e la geometria di questi scambiatori è analoga alla filtropressa; un caso particolare è lo scambiatore roll-bond, in cui i canali di un lato sono interni ad una lamiera monoblocco, mentre nell'altro lato si ha un fluido, solitamente stazionario;

- scambiatore a spirale: i due fluidi passano ai lati opposti di una lamiera, di solito liscia, in camere singole di elevata lunghezza, avvolte a spirale;[11]

- Scambiatore a spirale (vista in sezione)

- scambiatore a blocchi di grafite o altro materiale: le correnti circolano in fori cilindrici, solitamente disposti ortogonalmente nei due lati;

- scambiatore a superficie estesa

- tubo alettato

- scambiatore aerorefrigerante: il fluido da raffreddare passa attraverso dei tubi (generalmente con alettatura) che sono raffreddati attraverso un ventilatore che raccolgono l'aria circostante e la direzionano sui tubi;[12]

- scambiatore a pacco alettato: uno dei fluidi passa all'interno di tubi, solitamente a sezione circolare, e l'altro (gassoso) attraverso il pacco alettato all'esterno dei tubi;

- scambiatore a microcanali: uno dei fluidi passa all'interno di piattine cave aventi dei canali a sezione quadrata e l'altro (gassoso) attraverso il pacco alettato all'esterno dei tubi;

- scambiatore a lamella: è costituito da lamiere grecate saldate tra loro, che costituiscono la superficie di scambio termico;

- schema di un Tubo alettato

- Schema sezionato di scambiatore a lamella

- apparecchiature incamiciate;

- di tipo rigenerativo: le correnti vengono inviate alternativamente all'interno di una camera di mattoni inerti (rigeneratore Cowper), oppure in particolari unità rotanti in lamierino (scambiatore Ljungström).

- Rigeneratore Cowper

- rigeneratore rotativo

Classificazione per compattezza

[modifica | modifica wikitesto]La "compattezza" di uno scambiatore di calore è rappresentata dalla "densità di area superficiale" (espressa in m2/m3), che è pari al rapporto tra l'area della superficie di scambio e il volume dello scambiatore di calore.

Per scambio di calore tra un aeriforme e un liquido, gli scambiatori si dividono in:[8]

- compatti: aventi densità di area superficiale maggiore di 700 m2/m3;

- non compatti: aventi densità di area superficiale minore di 700 m2/m3.

Per scambio di calore tra due liquidi o nel caso in cui sia associato ad un cambiamento di fase, si definiscono scambiatori:[8]

- compatti: aventi densità di area superficiale maggiore di 400 m2/m3;

- non compatti: aventi densità di area superficiale minore di 400 m2/m3.

Classificazione per tipo di processo

[modifica | modifica wikitesto]A seconda del processo per cui sono utilizzati, gli scambiatori possono essere:

- di tipo sensibile: scambiano solo calore sensibile;

- raffreddatore: un fluido di processo è raffreddato attraverso un fluido di servizio (ad esempio acqua);

- riscaldatore: un fluido di processo è riscaldato da un fluido di servizio (ad esempio vapore o olio);

- surriscaldatore

- ribollitore: un liquido viene portato all'ebollizione; si parla di "ribollitore totale" se viene completamente portato allo stato gassoso e di "ribollitore parziale" se rimane in parte allo stato liquido;

- evaporatore

- condensatore: un aeriforme va in condensazione.

- Degasatore termico

Talvolta il termine "scambiatore" viene utilizzato con un significato più ristretto, riferendosi al caso specifico in cui lo scopo dell'apparecchiatura è quella di scambiare calore per un Fluido di processo, si parla di "raffreddatore" e di "riscaldatore" quando una delle due correnti è costituita da un fluido di servizio, per cui lo scopo è quello di raffreddare o riscaldare un fluido di processo.[13]

Classificazione per profilo termico

[modifica | modifica wikitesto]

La maggior parte dei processi di scambio termico non sono isotermici, avvengono cioè a temperatura variabile, in cui un corpo entra a bassa temperatura e si riscalda; l'altro entra ad alta temperatura e si raffredda. Lo scambio termico tra i due fluidi può avvenire in tre modi:[14]

- scambio in equicorrente: i fluidi si muovono in percorsi tra loro paralleli e lungo lo stesso verso;

- scambio in controcorrente: i fluidi si muovono in percorsi tra loro paralleli ma in versi opposti;

- scambio a correnti incrociate: i fluidi si muovono in percorsi tra loro ortogonali.

Solo nel caso di scambio in controcorrente la temperatura di uscita del fluido freddo può essere superiore a quella di uscita del fluido caldo. Nel caso di scambio in equicorrente le temperature dei due fluidi si avvicinano tra loro durante l'attraversamento dello scambiatore e in linea teorica possono raggiungere lo stesso valore (equilibrio termico dei due fluidi) se la superficie di scambio ha un'area infinita: questa è ovviamente una condizione non raggiungibile nella pratica.

Applicazioni

[modifica | modifica wikitesto]I campi di applicazione degli scambiatori di calore sono innumerevoli sia nell'impiantistica civile sia industriale.

Applicazioni in ambito civile

[modifica | modifica wikitesto]Un settore dove sono molto utilizzati (soprattutto gli scambiatori a piastre) sono gli impianti di teleriscaldamento dove costituiscono l'interfaccia tra la rete di distribuzione dell'acqua calda o surriscaldata prodotta dalla centrale di quartiere e l'impianto di riscaldamento dell'utente finale.

Altra applicazione è negli impianti di climatizzazione/condizionamento di locali o veicoli. Vengono attraversati da un Fluido refrigerante (oggi si usa un composto appartenente alla categoria degli HFC come il R134a) nei tubi/piastre e dall'aria fra le alette. Il fluido frigorigeno scambia calore con l'aria in modo da:

- asportare calore dalla portata di aria che entra nel locale o veicolo da trattare climaticamente in modo da abbassare la sua temperatura ed umidità. Lo scambiatore utilizzato prende il nome di evaporatore, perché il fluido frigorigeno passa da liquido a vapore;

- cedere il calore asportato dall'aria da trattare all'ambiente esterno in modo da ricominciare il ciclo termodinamico. In questo caso si parla di condensatore, perché il fluido frigorigeno passa da vapore surriscaldato a liquido.

- Immagine da termocamera di una serpentina di un ciclo frigorifero.

- Uno scambiatore di calore a piastre intercambiabili collegato all'impianto di una piscina.

- Radiatore di un'automobile

Applicazioni in ambito industriale

[modifica | modifica wikitesto]Nell'ambito industriale, gli scambiatori di calore possono essere utilizzati per:[15]

- il raffreddamento o il riscaldamento di correnti fluide;

- svolgere cambiamenti di stato, tra cui: condensazione, evaporazione e cristallizzazione; spesso questi cambiamenti di stato sono svolti allo scopo di separare i componenti di una miscela;

- sterilizzazione

- pastorizzazione.

Rete degli scambiatori termici

[modifica | modifica wikitesto]Nell'impianto chimico gli scambiatori di calore sono utilizzati nella cosiddetta rete degli scambiatori termici (dall'inglese Heat Exchanger Network, o HEN), in cui le fluido di processo scambiano il proprio calore con le Corrente di servizio oppure tra loro (si parla in quest'ultimo caso di integrazione termica).

Le correnti di processo vengono sottoposte a scambio termico in genere con acqua (per il raffreddamento) o vapore acqueo (per il riscaldamento), che costituiscono le "correnti di servizio".

L'acqua di raffreddamento, dopo avere asportato il calore dai fluidi di processo, viene in genere inviata ad un sistema di torri di raffreddamento, dove viene riportata ad una temperatura prossima alla temperatura ambiente e quindi ritorna disponibile allo scambio termico, percorrendo così un ciclo chiuso.

Simbologia

[modifica | modifica wikitesto]Esistono differenti simbologie utilizzate per rappresentare gli scambiatori di calore all'interno di uno schema di processo (PFD) o di uno schema di marcia (P&ID). Non esiste comunque una simbologia standard accettata a livello internazionale.

A titolo di esempio, di seguito sono riportati alcuni simboli utilizzati comunemente per rappresentare gli scambiatore di calore:

- Scambiatore di calore (generico)

- Scambiatore di calore (condensatore)

- Scambiatore di calore a doppio tubo

- Scambiatore di calore a fascio tubiero e mantello

- Scambiatore a piastre

- Scambiatore a spirale

- Ribollitore

- Raffreddatore ad aria

Costruzione

[modifica | modifica wikitesto]A livello strutturale, gli scambiatori di calore sono considerati apparecchi a pressione e perciò sottostanno, per ragioni di sicurezza, a vari codici ufficiali di calcolo meccanico (per esempio PED nella Comunità europea,[16] ASME negli Stati Uniti d'America).

Selezione

[modifica | modifica wikitesto]La selezione tra i diversi tipi di scambiatore di calore viene svolta tenendo conto di moltissimi fattori riguardanti il processo di scambio termico da svolgere (o Termoregolazione industriale), tra cui:[17]

- la natura dei fluidi coinvolti; di particolare importanza sono le proprietà chimico-fisiche dei fluidi (tra cui corrosività, tossicità e viscosità) e la tendenza dei fluidi a generare sporcamento ("fouling");

- le condizioni operative; in particolare temperatura e pressione;

- la quantità di calore da scambiare;

- i costi associati alle apparecchiature; essi dipendono oltre che dal tipo costruttivo di scambiatore, dal materiale utilizzato (ad esempio acciaio) e dallo spessore delle superfici dello scambiatore (che sono maggiori nel caso in cui i fluidi si trovano ad elevata pressione); altri costi da tenere in considerazione sono i costi associati alla manutenzione.

Dimensionamento

[modifica | modifica wikitesto]Determinazione dell'area di scambio termico

[modifica | modifica wikitesto]Il parametro fondamentale da ricavare durante il dimensionamento di uno scambiatore a superficie è l'area di scambio, cioè l'area della superficie che separa la corrente calda dalla corrente fredda.

Per corrente calda non si intende in questo ambito una corrente avente temperatura elevata, bensì una corrente la cui temperatura diminuisce durante l'attraversamento dell'apparecchiatura. Analogamente per corrente fredda si intende una corrente la cui temperatura aumenta durante l'attraversamento dell'apparecchiatura.

L'area di scambio di uno scambiatore può essere ricavata dalla seguente equazione di progetto, in cui la potenza termica Q scambiata dalle due correnti risulta essere proporzionale a tre fattori:[18][19]

essendo:

- A: superficie di scambio; dipende unicamente dalla geometria dello scambiatore

- UD: coefficiente di scambio termico globale

- ΔT: differenza di temperatura, dipendente dall'applicazione e dal profilo termico.

Il calore Q scambiato dai due fluidi può essere ricavato da una qualsiasi delle due espressioni:[20]

in cui:

- cp,H è il calore specifico della corrente calda

- cp,C è il calore specifico della corrente fredda

- T1,H è la temperatura all'ingresso della corrente calda

- T2,H è la temperatura all'uscita della corrente calda

- T1,C è la temperatura all'ingresso della corrente fredda

- T2,C è la temperatura all'uscita della corrente fredda.

La prima di queste espressioni è riferita al fluido caldo, mentre la seconda è riferita al fluido freddo. Queste espressioni sono intercambiabili, in quanto (ipotizzando che le pareti esterne sia adiabatica) il calore ceduto dal fluido caldo è necessariamente uguale al calore acquistato dal fluido freddo.

Il coefficiente di scambio termico globale UD è caratteristico dei fluidi in gioco e delle caratteristiche idrauliche. Si può pensare di scomporre il coefficiente globale in tre contributi:

- un contributo convettivo associato al trasferimento di calore dal bulk del fluido caldo fino alla parete del tubo lato caldo;

- un contributo conduttivo associato al trasferimento di calore attraverso la parete del tubo, dal lato caldo al lato freddo;

- un contributo convettivo associato al trasferimento di calore dalla parete del tubo lato freddo fino al bulk del fluido freddo.

Risulterà in ciascuno dei casi una differenza di temperatura tra i due punti estremi tra cui si ha il trasferimento di calore e un coefficiente di scambio termico, rispettivamente Uc, Up e Uf. Ciascuno di questi coefficienti di scambio termico è associato ad una resistenza termica (data dall'inverso del coefficiente di scambio termico), e la resistenza termica globale è data dalla somma delle tre resistenze termiche disposte in serie:

Uc e Uf aumentano all'aumentare della conducibilità termica del fluido e della turbolenza del fluido (in particolare si nota un forte aumento di questi coefficienti di scambio quando si passa da regime laminare a regime turbolento), mentre Up aumenta all'aumentare della conducibilità termica del tubo.

Per tenere conto del fenomeno dello sporcamento (o fouling) oltre ai tre termini anzidetti si possono introdurre altri due termini ( e ) corrispondenti alla resistenza al trasferimento di calore per conduzione in prossimità del film incrostante lato caldo e lato freddo:[13]

Un'analisi più dettagliata dello scambio termico si può ottenere tramite l'utilizzo dell'equazione del calore. Quest'equazione essendo un'equazione differenziale alle derivate parziali è risolvibile in modo analitico solo nei casi più semplici. Nelle applicazioni reali questa può essere risolta con l'utilizzo di metodi numerici che possono trattare qualsiasi tipo di geometria.

Calcolo dell'efficienza di uno scambiatore

[modifica | modifica wikitesto]Esistono principalmente quattro metodi che possono essere sfruttati per calcolare l'efficienza termica di uno scambiatore di calore:[21]

- il metodo ε-NTU

- il metodo P-NTUt

- il metodo LMTD

- il metodo ψ-P.

In genere il metodo viene utilizzato nel dimensionamento degli scambiatori di calore compatti, mentre il metodo LMTD viene utilizzato nel dimensionamento degli scambiatori a fascio tubiero e mantello.[22]

Il metodo ε-NTU

[modifica | modifica wikitesto]Il metodo ε-NTU è uno strumento per l'analisi dello scambiatore di calore quando le temperature di ingresso dei fluidi sono note o ricavabili dal bilancio energetico. Il metodo ε-NTU è molto utile per determinare le dimensioni di uno scambiatore di calore in grado di realizzare le temperature predeterminate dei fluidi in ingresso e uscita di cui siano nota la portata.

Questo metodo si basa su un parametro adimensionale chiamato "efficacia dello scambiatore di calore" ε (che può assumere valori compresi tra 0 e 1),[23] definito dalla relazione:[7]

in cui:[7]

- è il flusso termico reale;

- è il massimo flusso termico teoricamente ottenibile.

La potenza termica effettivamente scambiata in uno scambiatore di calore può essere determinata con un bilancio termico sul fluido caldo o su quello freddo e si può esprimere con la relazione:

dove:

- i pedici c e h si riferiscono rispettivamente al fluido freddo (cold) e al fluido caldo (hot);

- i pedici in e out si riferiscono rispettivamente alle sezioni di ingresso e uscita;

- Cc e Ch sono le capacità termiche di flusso riferite all'unità di tempo rispettivamente per il fluido freddo e quello caldo; queste capacità termiche di flusso sono date dal prodotto della portata di massa (kg/s) per il calore specifico (J/kg*K) a pressione costante:[7]

La massima potenza termica scambiabile in uno scambiatore di calore è quella che si ha con la differenza massima di temperatura, quella, cioè, tra le temperature di ingresso dei fluidi caldo e freddo:

Infatti, lo scambio termico in uno scambiatore sarà massimo se il fluido freddo viene riscaldato fino alla temperatura di ingresso del fluido caldo e se il fluido caldo viene raffreddato fino alla temperatura di ingresso del fluido freddo. Queste due condizioni limite non si possono verificare contemporaneamente, a meno che le capacità termiche riferite all'unità di tempo dei due fluidi non siano identiche . Se , che è il caso più comune, il fluido con capacità termica inferiore subirà una variazione di temperatura più alta, ovvero la differenza massima di temperatura . La massima potenza termica scambiabile in uno scambiatore è:[7]

dove è la più piccola tra e .

Se l'efficacia dello scambiatore è nota, il valore della potenza termica effettivamente scambiata è:

L'efficacia dello scambiatore di calore rende, quindi, possibile il calcolo della potenza termica effettivamente scambiata senza dovere determinare le temperature di uscita dei fluidi caldo e freddo.

Ogni scambiatore ha un suo valore di efficacia poiché questa dipende dalla geometria dello scambiatore stesso e dal suo tipo. Le relazioni che permettono di calcolare l'efficacia per gli scambiatori di calore in generale includono il gruppo adimensionale , detto numero di unità di trasporto (NTU).[7]

dove U è il coefficiente globale di scambio termico e A è l'area della superficie dello scambio termico dello scambiatore di calore. Fissati i valori di U e , il valore di NTU è una misura della superficie di scambio termico A, vale a dire che al crescere di NTU crescono le dimensioni dello scambiatore.

Il metodo P-NTUt

[modifica | modifica wikitesto]Il metodo LMTD

[modifica | modifica wikitesto]Il metodo LMTD fa riferimento alla differenza di temperatura media logaritmica tra le due sezioni estreme dello scambiatore e ad un fattore correttivo FT (che tiene conto dell'effettivo grado di controcorrente). L'espressione per il calcolo dell'area di scambio con il metodo LMTD è dunque la seguente:[24]

in cui:

- Q è il calore scambiato dai due fluidi

- UD è il coefficiente di scambio termico

- è la temperatura media logaritmica, che costituisce la forza spingente del processo di scambio termico;

- FT è un fattore di correttivo che rappresenta il "grado di controcorrente" dell'apparecchiatura, e tiene conto del fatto che a seconda della geometria costruttiva ogni scambiatore di calore rispecchia più o meno fedelmente la condizione di scambio in controcorrente.[25] Questo coefficiente è pari al rapporto tra la differenza di temperatura media (ΔTm) e la differenza di temperatura media logaritmica ():[22]

La differenza di temperatura media logaritmica è ricavabile dall'espressione:[26]

in cui i pedici "1" e "2" rappresentano le sezioni di ingresso e di uscita delle correnti, che saranno le stesse per la corrente calda e per la corrente fredda nel caso di scambio in equicorrente o invertite nel caso di scambio in controcorrente.

Il metodo ψ-P

[modifica | modifica wikitesto]Calcolo della perdita di carico

[modifica | modifica wikitesto]Il passaggio all'interno dello scambiatore di calore è associato ad una perdita di carico che in genere viene compensata grazie all'ausilio di circolatore (nel caso di correnti liquide) o ventilatore (nel caso di correnti gassose).[27] Queste perdite di carico sono dovute ai seguenti fattori:[27]

- attrito fluidodinamico del fluido con le pareti dell'apparecchiatura;

- modifica della densità del fluido (a sua volta causata da una variazione di temperatura);

- perdita di carico localizzata all'imbocco e allo sbocco dell'apparecchiatura o in corrispondenza di altre variazioni dell'area di passaggio;

- differenza di quota tra l'imbocco e lo sbocco.

Fasi operative

[modifica | modifica wikitesto]Start-up

[modifica | modifica wikitesto]Controllo

[modifica | modifica wikitesto]Nelle prime fasi della progettazione di uno scambiatore di calore si assumono condizioni di stato stazionario, un flusso di materia costante e una distribuzione di temperatura costante. Nella realtà, i valori delle portate e delle temperature dei fluidi in ingresso allo scambiatore possono variare durante il periodo di esercizio dell'apparecchiatura, per cui è necessario provvedere ad installare un sistema di controllo che permetta di rimediare a queste variazioni dei parametri di ingresso.

Controllo in avanti

[modifica | modifica wikitesto]

Nell'esempio di sistema di controllo riportato nella figura a lato, la portata del fluido di servizio viene aggiustata a seconda del valore di temperatura del fluido di processo all'uscita dello scambiatore. In particolare se lo scambiatore di calore serve a raffreddare il fluido di processo e se questo fluido presenta una temperatura troppo elevata, il sistema di controllo interviene aumentando l'apertura della valvola di controllo posizionata in corrispondenza dell'ingresso del fluido di servizio, aumentandone in questa maniera la portata. Ciò comporterà un abbassamento della temperatura del fluido di processo. Allo stesso modo, se il fluido di processo presenta una temperatura troppo bassa, il sistema di controllo interviene diminuendo l'apertura della valvola di controllo, diminuendo in questa maniera la portata del fluido di servizio.

Si parla in questo caso di "controllo in avanti" in quanto il processo viene aggiustato tenendo conto del risultato del controllo (cioè la temperatura del fluido di processo in uscita dallo scambiatore), senza invece tenere conto dei fattori che influenzano il processo (cioè la temperatura del fluido di processo all'ingresso dello scambiatore).

Controllo all'indietro

[modifica | modifica wikitesto]

Nell'esempio di sistema di controllo riportato nella figura a lato, la portata del fluido di servizio viene aggiustata a seconda del valore di temperatura del fluido di processo e delle portate di entrambi i fluidi all'ingresso dello scambiatore. Il comportamento di questo sistema di controllo è simile al caso del controllo in avanti per quanto riguarda l'azionamento della valvola, con la differenza che la temperatura del fluido di processo a cui si fa riferimento è quella all'ingresso dello scambiatore.

Si parla in questo caso di "controllo all'indietro" in quanto il processo viene aggiustato tenendo conto dei fattori che influenzano il processo (cioè la temperatura e la portata dei fluidi all'ingresso dello scambiatore), senza tenere conto invece del risultato del controllo (cioè la temperatura e la portata dei fluidi in uscita dallo scambiatore).

Controllo in cascata

[modifica | modifica wikitesto]

Controllo con bypass

[modifica | modifica wikitesto]

Questo tipo di controllo è sempre in controreazione, e agisce ancora sul controllo di portata del fluido di servizio, in ragione della temperatura voluta su quello di processo, ma invece di agire su una singola valvola per regolare la portata in ingresso allo scambiatore, agisce sulle due valvole, collegate in maniera tale che quando una si apre l'altra si chiude, una frazione della portata va allo scambiatore l'altra a un circuito di bypass che si ricongiunge con il ritorno dello stesso non partecipando allo scambio, si ottiene così modulazione dello scambio termico mantenendo la portata costante sul circuito di alimentazione.

Manutenzione

[modifica | modifica wikitesto]L'aspetto forse più importante nella manutenzione di uno scambiatore di calore consiste nell'eliminare le incrostazioni che si formano all'interno dello scambiatore (fouling). Nel caso degli scambiatori tubolari, tale operazione può essere effettuata, a seconda dei casi, con soluzioni disincrostanti oppure attraverso una pulizia meccanica.

Nel caso degli scambiatori a fascio tubiero e mantello, spesso le testate del mantello sono progettate in modo da potere essere smontate ed estrarre agevolmente il fascio tubiero, facilitando così la pulizia dello scambiatore. Durante tale attività di manutenzione, può essere inoltre necessario sostituire le guarnizioni.

Note

[modifica | modifica wikitesto]- ^ a b c Thulukkanam, p. 1.

- ^ Thulukkanam, p. 14.

- ^ Kuppan, p. 347.

- ^ Thulukkanam, p. 11.

- ^ TEMA Advantage, su tema.org. URL consultato il 3 giugno 2012 (archiviato dall'url originale il 2 settembre 2012).

- ^ a b Perry, p. 11.33.

- ^ a b c d e f Kuppan, p. 30.

- ^ a b c d e Shah, pp. 2-5.

- ^ Felli, pp. 148-149.

- ^ Thulukkanam, p. 8.

- ^ a b Ullmann's Encyclopedia of Industrial Chemistry, cap. 2.

- ^ Perry, pp. 11.47-11.48.

- ^ a b Coulson & Richardson's, p. 635.

- ^ Giambelli, pp. 242-243.

- ^ Ullmann's Encyclopedia of Industrial Chemistry, cap. 1.

- ^ (EN) EU Pressure Equipment Guideline Archiviato il 10 marzo 2007 in Internet Archive.

- ^ Thulukkanam, p. 29.

- ^ (EN) Heat transfer fundamentals Archiviato il 17 maggio 2008 in Internet Archive.

- ^ Couper, p. 165.

- ^ (EN) Recognizing and Evaluating the Duty Requirements

- ^ Kuppan, p. 29.

- ^ a b Kuppan, p. 33.

- ^ Kuppan, p. 31.

- ^ Kuppan, p. 32.

- ^ Perry, p. 11.5.

- ^ Perry, p. 11.4.

- ^ a b Ullmann's Encyclopedia of Industrial Chemistry, cap. 5.

Bibliografia

[modifica | modifica wikitesto]- (EN) Robert H. Perry, Don W. Green, James O. Maloney, Perry's Chemical Engineers' Handbook, 7ª ed., McGraw-Hill, 1997, ISBN 0-07-049841-5.

- (EN) Donald Quentin Kern, Process Heat Transfer[collegamento interrotto], 16ª ed., Tata Mc Graw Hill Publishing Company Limited, 2007.

- (EN) Warren Lee McCabe, Julian Cleveland Smith, Peter Harriott, Unit operations of chemical engineering, 6ª ed., McGraw Hill, 2001, pp.316-335, ISBN 0-07-039366-4.

- Yunus A. Çengel, Termodinamica e trasmissione del calore, 6ª ed., Mcgraw Hill Publishers, 2005, pp.510-512, ISBN 88-386-6203-7.

- (EN) James R. Couper, Chemical Process Equipment: Selection and Design, 2ª ed., Gulf Professional Publishing, 2005, ISBN 0-7506-7510-1.

- Giancarlo Giambelli, Termodinamica e trasmissione del calore, Maggioli Editore, 2008, ISBN 88-387-4122-0.

- Mauro Felli, Lezioni di fisica tecnica (civile e ambientale), Morlacchi Editore, 2004, ISBN 88-89422-14-9.

- (EN) T. Kuppan, Heat Exchanger Design Handbook, CRC Press, 2000, ISBN 0-8247-9787-6.

- (EN) R.K. Sinnott, Coulson & Richardson's - Chemical Engineering, 6 (Chemical Engineering Design), 4ª ed., Elsevier Butterworth-Heinemann, 2005, ISBN 0-7506-6538-6.

- (EN) Kuppan Thulukkanam, Heat Exchanger Design Handbook, 2ª ed., CRC Press, 2013, ISBN 1-4398-4212-4.

- (EN) Maurice Stewart e Oran T. Lewis, Heat Exchanger Equipment Field Manual: Common Operating Problems and Practical Solutions, Gulf Professional Publishing, 2012, ISBN 0-12-397301-5.

- (EN) Ramesh K. Shah e Alfred C. Mueller, Ullmann's Encyclopedia of Industrial Chemistry, "Heat Exchange", Wiley-VCH Verlag GmbH & Co. KGaA., 2002, DOI:10.1002/14356007.b03_02.

- (EN) Ramesh K. Shah e Dusan P. Sekulic, Fundamentals of Heat Exchanger Design, John Wiley & Sons, 2003, ISBN 0-471-32171-0.

Voci correlate

[modifica | modifica wikitesto]- Apparecchiature chimiche

- Generatore di vapore

- Impianto chimico

- Impianto di raffreddamento

- Operazione unitaria

- Raffreddamento ad aria

- Raffreddamento a liquido

- Serpentino (tubo)

- Trasmissione del calore

Altri progetti

[modifica | modifica wikitesto] Wikimedia Commons contiene immagini o altri file su scambiatore di calore

Wikimedia Commons contiene immagini o altri file su scambiatore di calore

Collegamenti esterni

[modifica | modifica wikitesto]- (EN) heat exchanger, su Enciclopedia Britannica, Encyclopædia Britannica, Inc.

- (EN) Heat Exchanger Tutorials, su spiraxsarco.com.

- (EN) Mechanical design fundamentals for heat exchangers, su hrs-heatexchangers.com. URL consultato il 16 agosto 2010 (archiviato dall'url originale il 17 gennaio 2012).

| Controllo di autorità | Thesaurus BNCF 53679 · LCCN (EN) sh85059785 · GND (DE) 4064176-4 · BNF (FR) cb13318584g (data) · J9U (EN, HE) 987007553271305171 · NDL (EN, JA) 00568133 |

|---|