Estrutura de favo

Estruturas em favo de mel são estruturas naturais ou artificiais que possuem a geometria de um favo de mel para permitir a minimização da quantidade de material usado para atingir peso mínimo e custo mínimo de material. A geometria das estruturas em favo de mel pode variar amplamente, mas a característica comum de todas essas estruturas é uma matriz de células ocas formadas entre paredes verticais finas. As células são frequentemente de forma colunar e hexagonal. Uma estrutura em forma de colmeia fornece um material com densidade mínima e propriedades de compressão fora do plano relativamente altas e propriedades de cisalhamento fora do plano.[1]

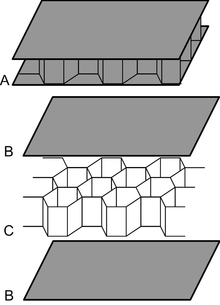

Os materiais estruturais em favo de mel sintéticos são comumente feitos por camadas de um material em favo de mel entre duas camadas finas que fornecem resistência à tensão. Isso forma um conjunto semelhante a uma placa. Os materiais em favo de mel são amplamente usados onde superfícies planas ou ligeiramente curvas são necessárias e sua alta resistência específica é valiosa. Eles são amplamente usados na indústria aeroespacial por esse motivo, e materiais alveolares em alumínio, fibra de vidro e materiais compostos avançados têm sido apresentados em aeronaves e foguetes desde a década de 1950. Eles também podem ser encontrados em muitos outros campos, desde materiais de embalagem na forma de papelão tipo favo de mel até artigos esportivos como esquis e pranchas de snowboard.

Introdução

[editar | editar código-fonte]Estruturas de favo de mel naturais incluem colmeias, intemperismo de favo de mel em rochas, tripas e ossos.

As estruturas em favo de mel feitas pelo homem incluem compósitos estruturados em sanduíche com núcleos em favo de mel.[2] As estruturas em favo de mel feitas pelo homem são fabricadas usando uma variedade de materiais diferentes, dependendo da aplicação pretendida e das características exigidas, desde papel ou termoplásticos, usados para baixa resistência e rigidez para aplicações de baixa carga, até alta resistência e rigidez para aplicações de alto desempenho, de alumínio ou plástico reforçado com fibra. A resistência dos painéis laminados ou sanduíche depende do tamanho do painel, do material de revestimento usado e do número ou densidade das células do favo de mel dentro dele. Os compostos de favo de mel são amplamente utilizados em muitas indústrias, desde a indústria aeroespacial, automotiva e de móveis até embalagens e logística. O material leva o nome de sua semelhança visual com o favo de mel de uma abelha - uma estrutura de folha hexagonal.

História

[editar | editar código-fonte]O favo hexagonal da abelha melífera é admirado e questionado desde os tempos antigos. Diz-se que o primeiro favo de mel artificial, de acordo com a mitologia grega, foi fabricado por Dédalo a partir de ouro fundido com cera perdida, há mais de três mil anos.[3] Marco Terêncio Varrão relata que os gregos Euclides e Zenodoro descobriram que a forma hexagonal torna o uso mais eficiente do espaço e dos materiais de construção. As nervuras internas e as câmaras ocultas na cúpula do Panteão de Roma são um dos primeiros exemplos de estrutura em favo de mel.[4]

Galileu Galilei discute em 1638 a resistência dos sólidos ocos: “A arte, e ainda mais a natureza, faz uso delas em milhares de operações em que a robustez é aumentada sem adicionar peso, como se vê nos ossos de pássaros e em muitos talos que são leve e muito resistente à flexão e quebra ”.[5] Robert Hooke descobre em 1665 que a estrutura celular natural da cortiça é semelhante ao favo hexagonal da abelha.[6] e Charles Darwin afirmam em 1859 que "o favo da abelha, até onde podemos ver, é absolutamente perfeito para economizar trabalho e cera".[7]

As primeiras estruturas em favo de mel de papel podem ter sido feitas pelos chineses há 2.000 anos para ornamentos, mas nenhuma referência foi encontrada. Os favos de mel de papel e o processo de expansão da produção foram inventados em Halle / Saale, na Alemanha, por Hans Heilbrun em 1901[8] para aplicações decorativas. As primeiras estruturas em favo de mel de chapas de metal corrugadas foram propostas para apicultura em 1890.[9] Para o mesmo propósito, como folhas de base para colher mais mel, um processo de moldagem em favo de mel usando uma mistura de cola e pasta de papel foi patenteado em 1878.[10] As três técnicas básicas para a produção de favo de mel que ainda são usadas hoje - expansão, ondulação e moldagem - já foram desenvolvidas em 1901 para aplicações não-sanduíche.

Hugo Junkers explorou primeiro a ideia de um núcleo em favo de mel dentro de uma estrutura laminada. Ele propôs e patenteou os primeiros núcleos de favo de mel para aplicação em aeronaves em 1915.[11] Ele descreveu em detalhes seu conceito de substituir as estruturas de aeronaves cobertas por tecido por folhas de metal e raciocinou que uma folha de metal também pode ser carregada em compressão se for suportada em intervalos muito pequenos, organizando lado a lado uma série de células quadradas ou retangulares ou triangulares ou corpos ocos hexagonais. O problema de unir uma pele contínua a núcleos celulares levou Junkers mais tarde à estrutura ondulada aberta, que poderia ser rebitada ou soldada.

O primeiro uso de estruturas em favo de mel para aplicações estruturais foi proposto de forma independente para aplicação em construção e publicado já em 1914.[12] Em 1934, Edward G. Budd patenteou um painel sanduíche em colmeia de aço soldado a partir de folhas de metal corrugadas e Claude Dornier objetivou em 1937 resolver o problema de ligação núcleo-pele enrolando ou pressionando uma pele que está em um estado plástico nas paredes da célula central.[13] A primeira colagem estrutural bem-sucedida de estruturas sanduíche em favo de mel foi conseguida por Norman de Bruyne, da Aero Research Limited, que patenteou um adesivo com a viscosidade certa para formar filetes de resina no núcleo em favo de mel em 1938.[14] A North American XB-70 Valkyrie fez uso extensivo de painéis de favo de mel de aço inoxidável usando um processo de brasagem que desenvolveram.

Um resumo dos desenvolvimentos importantes na história da tecnologia do favo de mel é fornecido abaixo:[15]

- 60 a.C. Diodoro Sículo relata um favo de mel de ouro fabricado por Dédalo via fundição com cera perdida.

- 36 a.C. Marco Terêncio Varrão relata o uso mais eficiente de espaço e materiais de construção em formato hexagonal.

- 126 O Panteão foi reconstruído em Roma utilizando uma estrutura de caixão, painel rebaixado em forma de estrutura quadrada, para suportar sua cúpula.

- 1638 Galileu Galilei discute os sólidos ocos e seu aumento de resistência sem adicionar peso.

- 1665 Robert Hooke descobre que a estrutura celular natural da cortiça é semelhante à do favo hexagonal da abelha.

- 1859 Charles Darwin afirma que o favo da abelha é absolutamente perfeito para economizar trabalho e cera.

- 1877 FH Küstermann inventa um processo de moldagem em colmeia usando uma mistura de cola e pasta de papel.

- 1890 Julius Steigel inventa o processo de produção de favo de mel a partir de chapas de metal onduladas.

- 1901 Hans Heilbrun inventa os favos de mel de papel hexagonal e o processo de expansão da produção.

- 1914 R. Höfler e S. Renyi patenteiam o primeiro uso de estruturas em favo de mel para aplicações estruturais.

- 1915 Hugo Junkers patenteia os primeiros núcleos em favo de mel para aplicação em aeronaves.

- 1931 George Thomson propõe o uso de favos de mel de papel decorativo para painéis de gesso cartonado leves.

- 1934 Edward G. Budd patenteia o painel sanduíche de aço soldado em placas de metal corrugado.

- 1937 Claude Dornier patenteia um painel sanduíche em forma de favo de mel com películas prensadas em um estado de plástico nas paredes da célula central.

- 1938 Norman de Bruyne patenteia a colagem estrutural de estruturas sanduíche em colmeia.

- 1941 John D. Lincoln propõe o uso de favos de mel de papel expandido para radomes de aeronaves

- 1948 Roger Steele aplica o processo de expansão da produção usando folhas compostas reforçadas com fibra.

- 1969 O Boeing 747 incorpora extensos favos de mel resistentes ao fogo da Hexcel Composites usando o papel de fibra de aramida Nomex da DuPont.

- Década de 1980 Os favos de mel termoplásticos produzidos por processos de extrusão são introduzidos.

Fabricar

[editar | editar código-fonte]

As três técnicas tradicionais de produção de favo de mel, expansão, corrugação e moldagem, foram todas desenvolvidas em 1901 para aplicações não-sanduíche. Para aplicações decorativas, a produção expandida de favo de mel atingiu um grau notável de automação na primeira década do século XX.

Hoje, os núcleos do favo de mel são fabricados por meio do processo de expansão e do processo de corrugação de materiais compostos, como plástico reforçado com vidro (também conhecido como fibra de vidro), plástico reforçado com fibra de carbono, plástico reforçado com papel de aramida Nomex ou de um metal (geralmente alumínio ).[16]

Os favos de mel de metais (como o alumínio) são hoje produzidos pelo processo de expansão. Processos contínuos de dobrar favos de mel de uma única folha de alumínio após o corte de fendas já haviam sido desenvolvidos por volta de 1920.[17] A produção contínua em linha de favo de mel de metal pode ser feita a partir de rolos de metal por corte e dobra.[18]

Núcleos de colmeia termoplásticos (geralmente de polipropileno ) são geralmente feitos por extrusão processada por meio de um bloco de perfis extrudados[19] ou tubos extrudados[20][21] partir dos quais as folhas de colmeia são cortadas.

Recentemente, um processo novo e exclusivo para produzir favos de mel termoplásticos foi implementado, permitindo uma produção contínua[22] de um núcleo em favo de mel, bem como a produção em linha de favos de mel com laminação direta de películas em painel sanduíche de baixo custo.[23]

Estruturas de favo de mel compostas têm sido usadas em inúmeras aplicações científicas e de engenharia.

| Area de aplicação | Indústria | Empresa / Produto |

|---|---|---|

| Conchas de corrida | Esporte | Vespoli, Janousek Racing Boats |

| Fabricação aeroespacial | Aeroespacial | Hexcel, Plascore Incorporated |

| Planadores | Aeroespacial | Schleicher ASW 19, Projeto Solar Impulse |

| Helicópteros | Aeroespacial | Kamov Ka-25, Bell 533, Westland Lynx |

| Avião a jato | Aeroespacial | General Dynamics / Grumman F-111B, F-111 Aardvark, todos aviões comerciais desde o Boeing 747 |

| Subestrutura do foguete | Aeroespacial | Unidade de instrumento Saturn V, Mars Exploration Rover, S-520 |

| Tecnologia LED | Iluminação | SmartSlab |

| Tecnologia de alto-falante | Áudio | Alto-falante # Projeto do driver: alto-falantes dinâmicos, Woofer |

| Estrutura do espelho do telescópio | Aeroespacial | telescópio espacial Hubble |

| Estrutura automotiva | Automotivo | Panther Solo, Jaguar XJ220, Dome F105, Bluebird-Proteus CN7, BMW i3 / i8, Koenigsegg Agera |

| Pranchas de snowboard | Esportes | Snowboard |

| Mobília | Carpintaria | Mobília |

Desenvolvimentos mais recentes mostram que as estruturas em favo de mel também são vantajosas em aplicações envolvendo matrizes de nanohole em alumina anodizada,[24] matrizes microporosas em filmes finos de polímero,[25] favos de mel de carbono ativado[26] e estruturas em favo de mel de banda fotônica.[27]

Aerodinâmica

[editar | editar código-fonte]

Uma malha em forma de favo de mel é frequentemente usada em aerodinâmica para reduzir ou criar turbulência do vento. Também é usado para obter um perfil padrão em um túnel de vento (temperatura, velocidade do fluxo). Um fator importante na escolha da malha certa é a razão de comprimento (comprimento vs diâmetro da célula em favo de mel) L/d .

Relação de comprimento <1: Malhas de favo de mel de baixa relação de comprimento podem ser usadas na grade dianteira de veículos. Além de motivos estéticos, essas malhas são utilizadas como telas para obter um perfil uniforme e reduzir a intensidade da turbulência.[28]

Proporção de comprimento >> 1: as malhas em favo de mel de grande proporção de comprimento reduzem a turbulência lateral e redemoinhos do fluxo. Os primeiros túneis de vento os usavam sem telas; infelizmente, este método introduziu alta intensidade de turbulência na seção de teste. A maioria dos túneis modernos usa favo de mel e telas.

Embora favos de mel de alumínio sejam de uso comum na indústria, outros materiais são oferecidos para aplicações específicas. Pessoas que usam estruturas metálicas devem ter o cuidado de remover rebarbas, pois podem causar turbulências adicionais. Estruturas de policarbonato são uma alternativa de baixo custo.

O centro em forma de favo de mel, blindado, dessa entrada de ar de circuito aberto para o primeiro túnel de vento de Langley garantiu um fluxo de ar constante e não turbulento. Dois mecânicos posam perto da entrada final do túnel real, onde o ar foi puxado para a seção de teste através de um arranjo de favo de mel para suavizar o fluxo.

Honeycomb não é a única seção transversal disponível para reduzir redemoinhos em um fluxo de ar. As seções transversais quadradas, retangulares, circulares e hexagonais são outras opções disponíveis, embora o favo de mel seja geralmente a escolha preferida.[29]

Propriedades

[editar | editar código-fonte]

Em combinação com duas películas aplicadas no favo de mel, a estrutura oferece um painel sanduíche com excelente rigidez e peso mínimo. O comportamento das estruturas em favo de mel é ortotrópico, o que significa que os painéis reagem de forma diferente dependendo da orientação da estrutura. Portanto, é necessário distinguir entre as direções de simetria, as chamadas direções L e W. A direção L é a direção mais forte e rígida. A direção mais fraca está a 60 ° da direção L (no caso de um hexágono regular) e a direção mais compatível é a direção W.[1] Outra propriedade importante do núcleo de sanduíche em favo de mel é sua resistência à compressão. Devido à configuração hexagonal eficiente, onde as paredes suportam umas às outras, a resistência à compressão de núcleos em forma de colmeia é normalmente maior (com o mesmo peso) em comparação com outras estruturas de núcleo em sanduíche, como, por exemplo, núcleos de espuma ou núcleos ondulados.

As propriedades mecânicas dos favos de mel dependem de sua geometria celular, das propriedades do material a partir do qual o favo de mel é construído (muitas vezes referido como sólido), que incluem o módulo de Young, tensão de escoamento e tensão de fratura do material, e o relativo densidade do favo de mel (a densidade do favo de mel normalizada pela do sólido, ρ * / ρ s ).[30][31] Os módulos elásticos dos favos de mel de baixa densidade foram considerados independentes do sólido.[32] As propriedades mecânicas dos favos de mel também variam com base na direção em que a carga é aplicada.

Carregamento no plano: sob o carregamento no plano, geralmente é assumido que a espessura da parede do favo de mel é pequena em comparação com o comprimento da parede. Para um favo de mel regular, a densidade relativa é proporcional à relação entre a espessura da parede e o comprimento da parede (t / L) e o módulo de Young é proporcional a (t / L) 3.[30][31] Sob carga de compressão alta o suficiente, o favo de mel atinge uma tensão crítica e falha devido a um dos seguintes mecanismos - flambagem elástica, escoamento de plástico ou esmagamento frágil. O modo de falha depende do material do sólido de que o favo de mel é feito. A flambagem elástica das paredes celulares é o modo de falha dos materiais elastoméricos, materiais dúcteis falham devido ao escoamento do plástico e o esmagamento frágil é o modo de falha quando o sólido é quebradiço. A tensão de flambagem elástica é proporcional à densidade relativa ao cubo, a tensão de colapso de plástico é proporcional à densidade relativa ao quadrado e a tensão de esmagamento frágil é proporcional à densidade relativa ao quadrado. Seguindo a tensão crítica e a falha do material, uma tensão de platô é observada no material, na qual aumentos na deformação são observados enquanto a tensão do favo de mel permanece aproximadamente constante. Uma vez que uma certa deformação é alcançada, o material começará a sofrer densificação conforme mais compressão empurra as paredes celulares juntas.

Carregamento fora do plano: sob carregamento fora do plano, o módulo de Young fora do plano de um favo de mel hexagonal regular é proporcional à densidade relativa do favo de mel.[30] A tensão de flambagem elástica é proporcional a (t / L) 3, enquanto a tensão de flambagem plástica é proporcional a (t / L) 5/3.

A forma da célula em favo de mel é frequentemente variada para atender a diferentes aplicações de engenharia. As formas comumente usadas além da célula hexagonal regular incluem células triangulares, células quadradas e células hexagonais de núcleo circular e células quadradas de núcleo circular.[33] As densidades relativas dessas células dependerão de sua nova geometria.

Ver também

[editar | editar código-fonte]

Referências

- ↑ a b Wahl, L.; Maas, S.; Waldmann, D.; Zurbes, A.; Freres, P. (28 de maio de 2012). «Shear stresses in honeycomb sandwich plates: Analytical solution, finite element method and experimental verification». Journal of Sandwich Structures and Materials. 14: 449–468. doi:10.1177/1099636212444655

- ↑ Krzyżak, Aneta; Mazur, Michał; Gajewski, Mateusz; Drozd, Kazimierz; Komorek, Andrzej; Przybyłek, Paweł (2016). «Sandwich Structured Composites for Aeronautics: Methods of Manufacturing Affecting Some Mechanical Properties». International Journal of Aerospace Engineering (em inglês). 2016: 1–10. ISSN 1687-5966. doi:10.1155/2016/7816912

- ↑ Diodoro Sículo, Biblioteca Histórica, século I a.C.

- ↑ MacDonald 1976, p. 33 "There are openings in it [the rotunda] here and there, at various levels, that give on to some of the many different chambers that honeycomb the rotunda structure, a honeycombing that is an integral part of a sophisticated engineering solution..."

- ↑ Galilei, G., Discorsi e dimostrazioni matematiche, intorno á due nuoue scienze, Leiden, Elzeviers, 1638

- ↑ Hooke, R., Micrographia, London, J. Martyn and J. Allestry, 1665

- ↑ Darwin, C., On the Origin of Species by Means of Natural Selection, London, John Murray, 1859

- ↑ Heilbrun & Pinner, Papiernetz, DE133165, 1901

- ↑ Julius Steigel, Verfahren zur Herstellung von Kunstwaben, DE57655, 1890

- ↑ Küstermann, F. H., Künstliche Bienenwaben nebst den Instrumenten zur Herstellung derselben, DE7031, 1879

- ↑ Hugo Junkers, Abdeckung für Flugzeugtragflächen und dergleichen, DE310040, 1915

- ↑ Höfler, R. and S. Renyi, Plattenförmiger Baukörper, DE355036, 1914

- ↑ Dornier, C. Improvements in or relating to a method for the fabrication of lightweight structural members more particularly for aircraft construction, GB515267, Dornier Metallbauten GmbH, 1937

- ↑ «Society for Adhesion and Adhesives». Uksaa-www.me.ic.ac.uk. 8 de novembro de 1904. Consultado em 13 de fevereiro de 2014. Cópia arquivada em 19 de outubro de 2013

- ↑ «EconHP Holding - History /index.php». Econhp.de. Consultado em 13 de fevereiro de 2014. Cópia arquivada em 18 de julho de 2011

- ↑ «Hexweb™ Honeycomb Attributes and Properties» (PDF). Hexcel Composites. Consultado em 21 de setembro de 2006. Cópia arquivada (PDF) em 1 de junho de 2010

- ↑ [1], Dean, H. B. (1919). Artificial honeycomb. US1389294. USA, John D. Howe.

- ↑ «Lesjöfors develops tool for Ericsson invention». Lesjoforsab.com. Consultado em 13 de fevereiro de 2014

- ↑ Nidaplast Corporation (8 de novembro de 2013). «Nidaplast Environment and Composites, creation of polypropylene honeycomb products». Nidaplast.com. Consultado em 13 de fevereiro de 2014. Cópia arquivada em 5 de junho de 2014

- ↑ «Tubus-Waben». Tubus Waben. Consultado em 13 de fevereiro de 2014

- ↑ «Honeycomb Cores – Honeycomb Panels Products». Plascore. Consultado em 13 de fevereiro de 2014

- ↑ «ThermHex Waben GmbH»

- ↑ «EconCore NV». EconCore.com. Consultado em 3 de outubro de 2014

- ↑ Masuda, H. and Fukuda, K., (1995), Ordered metal nanohole arrays made by a two-step replication of honeycomb structures of anodic alumina, Science, 268(5216), p. 1466.

- ↑ Yabu, H. and Takebayashi, M. and Tanaka, M. and Shimomura, M., 2005, Superhydrophobic and lipophobic properties of self-organized honeycomb and pincushion structures, Langmuir, 21(8), pp. 3235–3237.

- ↑ Gadkaree, KP, (1998), Carbon honeycomb structures for adsorption applications, Carbon, 36(7–8), pp. 981–989.

- ↑ Broeng, J. and Barkou, S.E. and Bjarklev, A. and Knight, J.C. and Birks, T.A. and Russell, P.S.J., (1998), Highly increased photonic band gaps in silica/air structures, Optics Communications, 156(4–6), pp. 240–244.

- ↑ Bradshaw, Peter; Mehta, Rabi. «Honeycomb». Wind Tunnel Design. Cópia arquivada em 2 de setembro de 2011

- ↑ «Components of a Wind Tunnel». Bright Hub. Cópia arquivada em 20 de novembro de 2010

- ↑ a b c Gibson, Lorna J.; Ashby, M.F.; Harley, Brendan A. (2010). Cellular materials in nature and medicine. Cambridge: Cambridge University Press. ISBN 9780521195447. OCLC 607986408

- ↑ a b Courtney, Thomas H. (2000). Mechanical behavior of materials 2nd ed. Boston: McGraw Hill. ISBN 978-0070285941. OCLC 41932585

- ↑ Torquato, S.; Gibiansky, L.V.; Silva, M.J.; Gibson, L.J. (janeiro de 1998). «Effective mechanical and transport properties of cellular solids». International Journal of Mechanical Sciences. 40: 71–82. ISSN 0020-7403. doi:10.1016/s0020-7403(97)00031-3

- ↑ Zhang, Qiancheng; Yang, Xiaohu; Li, Peng; Huang, Guoyou; Feng, Shangsheng; Shen, Cheng; Han, Bin; Zhang, Xiaohui; Jin, Feng (outubro de 2015). «Bioinspired engineering of honeycomb structure – Using nature to inspire human innovation». Progress in Materials Science. 74: 332–400. ISSN 0079-6425. doi:10.1016/j.pmatsci.2015.05.001