Shell Higher Olefin Process

Van Wikipedia, de gratis encyclopedie

Van Wikipedia, de gratis encyclopedie

Der Shell Higher Olefin Process (SHOP, oft fälschlich auch SHOP-Prozess) ist ein chemischer Prozess zur Produktion von linearen α-Olefinen durch Ethen-Oligomerisierung, Isomerisierung und Ethenolyse, der von der Royal Dutch Shell erfunden und eingeführt wurde. Es handelt sich um das erste Beispiel einer industriell genutzten Heterogenisierung eines homogenen Katalysators.

Geschichte

[Bearbeiten | Quelltext bearbeiten]Der Prozess wurde 1977 eingeführt und besitzt heute eine Kapazität von circa 1 Million Tonnen pro Jahr.[1] Das Verfahren geht auf Arbeiten von Karl Ziegler und Günther Wilke am Max-Planck-Institut für Kohlenforschung in Mülheim an der Ruhr zurück. Wilhelm Keim modifizierte den Nickel-Katalysator durch Einführung eines Phosphor-Sauerstoff-Liganden. Weitergehende Forschungen an den Forschungslaboratorien der Shell in Emeryville und Amsterdam führten zur Entwicklung des Prozesses. Die erste kommerzielle Anlage wurde 1977 in Geismar (Louisiana) in Betrieb genommen.[1]

Technische Verwirklichung

[Bearbeiten | Quelltext bearbeiten]

Im Verlauf des Shop-Verfahrens fallen sechs verschiedene Fraktionen mit unterschiedlicher Zusammensetzung an. Diese Fraktionen (a–f) sind in der schematischen Anlagenzeichnung entsprechend gekennzeichnet. Die Fraktionen c, d und f werden dem Prozess entnommen und industriell verwendet. Die Fraktionen a, b und e sind zwar industriell nicht relevant, können aber dem Prozess zurückgeführt werden und zu den anderen Fraktionen umgewandelt werden. Die jeweiligen Kettenlängen können über folgende Tabelle zugeordnet werden:

| Fraktion | kürzeste Kettenlänge | längste Kettenlänge | Bemerkung |

|---|---|---|---|

| a | 4 | ∞ | nur α–Olefine mit einer geraden Anzahl an Kohlenstoffatomen |

| b | 20 | ∞ | nur α–Olefine mit einer geraden Anzahl an Kohlenstoffatomen |

| c | 4 | 10 | nur α–Olefine mit einer geraden Anzahl an Kohlenstoffatomen |

| d | 12 | 18 | nur α–Olefine mit einer geraden Anzahl an Kohlenstoffatomen |

| e | 14 | ∞ | Olefine mit mittelständigen Doppelbindungen; auch ungerade Anzahl an Kohlenstoffatomen möglich |

| f | 11 | 14 | Olefine mit mittelständigen Doppelbindungen; auch ungerade Anzahl an Kohlenstoffatomen möglich |

| g | 4 | 10 | Olefine mit mittelständigen Doppelbindungen; auch ungerade Anzahl an Kohlenstoffatomen möglich |

Die Anlage zum SHOP-Verfahren ist in sechs verschiedene Bestandteile gegliedert. Neben zwei Destillationskammern (3) und (6) zur Auftrennung in verschiedene Fraktionen, besteht die Anlage aus dem eigentlichen Oligomerisationsreaktor (1), dem Separator (2), dem Isomerisierungsreaktor (4) und dem Reaktor zur Metathese (5).

Oligomerisation und Separation

[Bearbeiten | Quelltext bearbeiten]Im Oligomerisationsreaktor (1) wird Ethen in Gegenwart einer flüssigen Katalysatorphase eines Nickel-Phosphin-Komplexes in längerkettige α–Olefine überführt. Hierbei wird eine besonders reine Form von Alkenen gebildet, die jeweils nur eine Doppelbindung besitzen. Der Anteil an α–Olefine liegt bei über 95 Prozent. Im Separator (2) wird das Produktgemisch von der Katalysatorphase getrennt, mit frischem Lösungsmittel gewaschen und anschließend in die Destillationskolonne (3) geleitet. Überschüssiges Ethen wird in den Reaktor (1) zurückgeleitet.

Am Ende der ersten Destillation verlassen drei Fraktionen die Kammer. Die Fraktion der Produkte mit Kettenlängen zwischen zwölf und 18 Kohlenstoffatomen werden dem Prozess abgeführt und in der Industrie weiterverarbeitet. Sie sind die Hauptprodukte des SHOP-Verfahrens. Die Fraktion der Kettenlängen zwischen vier und zehn Kohlenstoffatomen werden zum Teil abgeführt und zum Teil in den Isomerisierungsreaktor (4) geleitet. Die Fraktion der α–Olefine, die mehr als 20 Kohlenstoffatome besitzen, werden vollständig in den Isomerisationsreaktor (4) geleitet.

Druck und Temperatur

[Bearbeiten | Quelltext bearbeiten]Im ersten Schritt findet die Ethen-Oligomerisierung bei Temperaturen von 80 bis 120 °C und einem Druck von 70 bis 140 bar (7 bis 14 MPa) statt.

Katalysator

[Bearbeiten | Quelltext bearbeiten]Die Reaktion wird durch einen Nickel-Phosphin-Komplex der Art (C6H5)2P(CH2)2COONi mit Diphenylphosphinoessigsäure oder 2-Diphenylphosphinobenzoesäure als Ligand katalysiert.[2] Dieser Schritt wird in einem polaren Lösungsmittel wie 1,4-Butandiol durchgeführt. Da die gebildeten α-Olefine darin nicht löslich sind, können diese einfach abgetrennt werden. Dabei entsteht eine Mischung von geradzahligen α-Olefinen mit einer Schulz-Flory-Verteilung.

Isomerisation

[Bearbeiten | Quelltext bearbeiten]Bei der Isomerisierung werden die α–Olefine in Verbindungen umgewandelt, die mittelständige Doppelbindungen besitzen. In diesem Prozessschritt bleibt also die Kettenlänge der Moleküle konstant, verändert wird lediglich die Lage der Doppelbindung. Die Reaktion findet in gelöstem Magnesiumoxidkatalysator bei milden Reaktionsbedingungen statt. Die Temperatur beträgt zwischen 80 °C und 140 °C und der Druck zwischen drei bar und 20 bar.

Metathese

[Bearbeiten | Quelltext bearbeiten]Bei der anschließenden Metathese werden nieder- und hochmolekulare Olefine zu einer Mischung von Alkenen mit einer neuen Verteilung der Kettenlängen. Nur in diesem Prozess können auch Kettenlängen mit einer ungeraden Anzahl an Kohlenstoffatomen entstehen. Für die Industrie sind nur Kettenlängen von elf bis 14 Kohlenstoffatomen relevant. Praktisch am SHOP-Verfahren ist, dass die Produkte anderer Kettenlängen nicht als Abfallprodukte anfallen, sondern wieder in den Prozess zurückgeführt werden können. So können kürzere Moleküle in den Metathesereaktor (5) zurückgeleitet werden und längerkettige Moleküle werden in den Isomerisierungsreaktor (4) gegeben.

Produkte

[Bearbeiten | Quelltext bearbeiten]Durch Kombination von Oligomerisierung, Isomerisierung und Metathese gelingt es so, fast das komplette eingesetzte Ethen in die gewünschten Produktfraktionen zu überführen. Die α-Olefine werden durch Hydroformylierung in Fettalkohole überführt. Diese können durch direkte Sulfatierung in Fettalkoholsulfate überführt werden. Durch Reaktion mit Ethylenoxid entstehen Fettalkoholethoxylate, die entweder als nichtionische Tenside oder nach Sulfatierung in anionische Tenside überführt werden.

Die α-Olefine dienen als Co-Monomer bei der Herstellung von linear low density Polyethylene (LLD-PE).

Mechanismus

[Bearbeiten | Quelltext bearbeiten]Der Prozess und seine Chemie wurden intensiv in der Arbeitsgruppe von Professor Wilhelm Keim an der RWTH Aachen studiert, der als einer der Schlüsselfiguren bei der Entwicklung des Prozesses gilt.

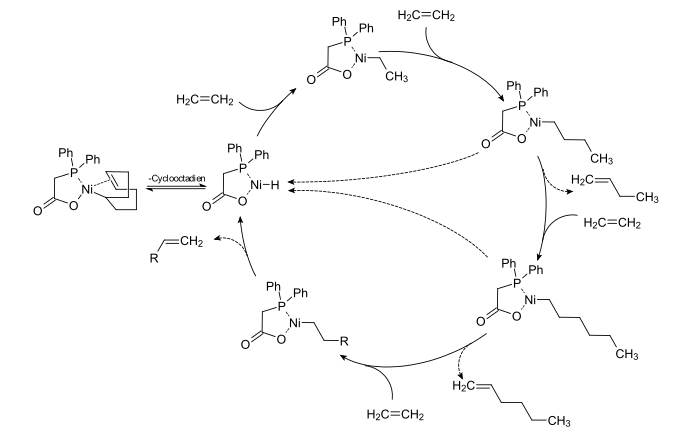

Als aktiver Katalysator gilt das Nickel-Hydrid, dass durch Abspaltung des Cyclooctadien-Liganden aus dem Start-Komplex gebildet wird. Durch Insertion von Ethen in die Nickel-Wasserstoff-Bindung entstehen Oligomere, die durch β-Elimination α-Olefine verschiedener Kettenlänge, jedoch immer mit einer geradzahligen Anzahl von Kohlenstoffatomen. Es wird angenommen, dass der Diphenylphosphinoessigsäureligand die Kettenlängenverteilung der entstehenden Olefine beeinflusst.[3]

Literatur

[Bearbeiten | Quelltext bearbeiten]- Wilhelm Keim: Oligomerisierung von Ethen zu α-Olefinen: Erfindung und Entwicklung des Shell-Higher-Olefin-Prozesses (SHOP). In: Angewandte Chemie. 125, 2013, S. 12722–12726, doi:10.1002/ange.201305308.

- Ulfert Onken, Arno Behr: Chemische Prozeßkunde – Lehrbuch der Technischen Chemie. Band 3, 1. Auflage, Georg Thieme Verlag, Stuttgart 1996.

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ a b Dieter Vogt: SHOP Process. In: Boy Cornils, Wolfgang A. Herrmann: Aqueous-Phase Organometallic Catalysis, John Wiley & Sons, 1998, ISBN 3-527-29478-3, S. 541–547.

- ↑ Paul C. J. Kamer, Piet W. N. M. van Leeuwen: Phosphorus(III)Ligands in Homogeneous Catalysis: Design and Synthesis, 566 Seiten, John Wiley & Sons, 2012, ISBN 0-470-66627-7.

- ↑ Catalysis: Concepts and Green Applications, von Gadi Rothenberg. books.google.de, abgerufen am 11. Dezember 2009.