フィルム

ウィキペディアから無料の百科事典

ウィキペディアから無料の百科事典

フィルム(英語: film、plastic film)は、一般に合成樹脂などの高分子成分などを薄い膜状に成型したものを指す。

定義

[編集]

薄い膜状のものを指す用語として、「フィルム」(および「フイルム」)の他に「シート」「膜(メンブレン)」「箔」などがある。これらの区分は明確には定義されておらず、慣用的に使い分けられている。現実には、発明者や製造者または使用者が便宜的に名づけた呼称がそのまま広まるケースが多い。

- 素材による区分

- 基本的に「フィルム」「シート」は人工物のうち高分子原料を主に使用したものを対象とした呼称に当たる。ただし、紙や布などファイバー状の原料を積層して製造されるものを指して「シート」と呼称することはあるが「フィルム」と呼ぶことは非常に稀である。「メンブレン」は自然物から概念的なものまでをも含む広い範囲を対象とした包括的な用語であり、逆に「箔」は金属原料を主に使用したものに限定する傾向がある。

- 一方、ケイ酸成分を原料とした薄膜成型材料について「無機フィルム」[1]、微生物が形成する薄膜について「バイオフィルム」、オブラートなどの薄膜状の食べ物について「フィルム食品」または「可食性フィルム」という語句が使用されているように、「フィルム」の呼称は必ずしも合成樹脂など有機系の工業材料に限定される用語ではなくなりつつある。

- その他の用例では、化粧品成分が肌の表面で形成する膜成分を「フィルム」と呼称することから転じて、一部の液体状化粧品を「アイフィルム」などと名づけている。

- 厚みによる区分

- 日本国内では一般に200µm以下の厚さを「フィルム」と称す[2] 事が多い。それに対しJISの包装用語や欧米では10ミル=250µm以下を指す。ただし、ロール状に巻けるなどの柔軟性を保持するものはより厚いものでも「フィルム」と呼称することもしばしばあり、いずれにしろ明確に定義されてはいない。100~200µmの範囲を境界とし、薄いものを「フィルム」、厚いものを「シート」と慣例的に区別するケースが多い。

- 形状による区分

- 「フィルム」は一般に、製造時に支持基盤を必要とするか否かに関わらず、成型後にそれ単体で薄膜状の構造を成り立たせているものを指す。成型した基板から単独では事実上分離できないものは「膜」や「層」などの用語を使用する場合が多い。また、「フィルム」は長い製造品を巻き取ったロール状で供出される場合が多く、同一の製造品ながらロール状のものを「フィルム」、適当な大きさに切り出したものを「シート」とそれぞれ呼称される場合もある。また、産業分野では通常「テープ」とは幅の狭い「フィルム」を指す。ただし、セロテープなどの粘着テープやビデオテープなど一般に流通するものと区別するためにあえて「スリットしたフィルム」と称されることもある。

- 用語「フイルム」

- 日本語において「フイルム」とは写真フィルムを限定して指し、これにはロール状でないものも含まれる。

- 用語「ビニール」

- 日本語独特の言い回しとして、包装用や農業資材用分野でのフィルムを指して俗に「ビニール」と呼称する場合がある。これは、本来はビニル樹脂(ポリ塩化ビニルなど)のことを意味するが、他の素材から製造されたフィルムをも混同する形で使われるケースが多い。

主な製造方法

[編集]溶融押出成型法(extrusion molding)

[編集]熱可塑性樹脂をフィルム化する一般的な方法。合成樹脂の射出成型法と同じくシリンダー内で加熱しスクリューで加圧した溶融状態の樹脂を、押出金型の吐出口(リップ)から押し出し、冷却工程を経て成型する。金型の形状や冷却方法などにより細分類される。

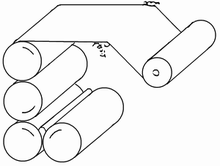

インフレーション法(inflation)

[編集]

- 押出機の先端にリングダイス(またはクロスヘッドダイ)と呼ばれる環状のリップを持つ金型を設置し、チューブ状に材料を押し出して連続的に成型する。リングダイス中央には空気孔が設置されており、ここから圧搾空気を吹き込んでチューブを2~3倍程度に膨張させ、ピンチロールと呼ばれるローラーで引っ張りながら冷却してフィルムを巻き取る。ダイスの径および送り込む空気の圧力を調整することでフィルムの幅を、材料の吐出量とピンチロールの引っ張り速度を調整することでフィルムの厚みを変更する。空冷法では吐出速度が遅くフィルムの透明性も劣ってしまうので、樹脂の種類によっては水冷法が選択される。

- 通常の製法では下からフィルムを上向きに押し出すが、ポリプロピレン樹脂を押し出す場合は、設備の上部にリングダイスを設置し下向きに押し出してフィルム化する。

- 設備そのものが簡易なため操作が容易であり、小さな金型から幅の広いフィルムを製造できる。通常は巻き取る前に一端を切り開いて平らなフィルムとするが、この工程を省略するとチューブ状のフィルムを得られるため包装用フィルムの製造に多く採用される。しかし、一般に厚みの制御が難しく、精度が劣る。

Tダイ法(T-die、フラットダイ法)

[編集]

- 押出機の先端にTダイと呼ばれる直線状のリップを持つ金型を設置し、平たく材料を押し出して連続的に成型する。Tダイの基本構造は片面に刻まれたT字型の溝を向かい合わせ二枚重ねたもので、T字の縦棒にあたる部分の先端部から溶融した樹脂を投入し、横棒にあたるマニホールドを介して樹脂がダイ両端まで広がり、リップの空隙からフィルム状に吐出される。フィルムは鏡面処理された冷却ローラー(チルドロール)を通して冷却し、最終的に巻き取られるまでの過程で端部の切り落としなどを行いフィルムの幅を調整する。冷却にはチルドロールの代わりに水槽を用いる製造法もある。

- フィルムの厚みをリップの開口幅やチョークと呼ばれる弁の調整でコントロールすることが容易であり、生産性が高い。ただし、延伸などの別工程を経なければ、フィルムの最大幅はダイのリップ長までに限定される。また、押し出し方向と垂直方向との物性差が生じやすい。

溶液流延法(solution casting)

[編集]材料を溶媒に溶融させ流動性を持たせた溶液(ドープ)を、表面を平滑にしたドラム(キャスティングドラム)やステンレス製の平滑ベルト上に流し込んで付着させ、これを加熱する工程に通して溶媒を蒸発させ、フィルムを成型する。

フィルムに物理的な圧力を加えないため高分子の配向が起こらず、強度や光学特性などに方向性が生じない。厚み精度が極めて高い。溶融押出成型法に比べ樹脂にかける熱量が低く、熱安定剤などの添加量を低減できる。また、溶液をろ過する工程を設置できるため樹脂の塊(フィッシュアイ)が発生せず、キズもつきにくいため透明性の高いフィルムを成型できる。しかしながら脱溶媒が必要なため特に厚いフィルムの生産性には劣り、また溶剤回収工程などが必要なため設備が大きくなってしまう傾向にある。

カレンダー法(calendaring)

[編集]

主に塩化ビニル樹脂をフィルム化する際に用いられる手法。複数のローラー(カレンダーロール)を使い、あらかじめ溶融状態に加熱した熱可塑性樹脂を挟んでフィルム状に圧延し成型する。通常は4~5本のローラーをL型やZ型など様々に設置し、加熱した最初の2本挟み込みながら圧延する。途中何本かのローラーを配して更なる加熱または冷却を行い、最後に冷却されたローラーの表面を沿わせて成型を終え巻き取られる。各カレンダーロールの径や温度、回転数などを調整することによってフィルムの厚さ精度を高めたり物性に特色を持たせたりするなどの工夫が施されている。

生産設備は大型化するが製造能力は極めて高い。ただし加工技術は複雑かつ熟練を要求され、条件設定が難しく精度の調整は難しい。

延伸

[編集]合成樹脂の、ある程度の加熱をしながら一定方向に引き揃えると分子が変形方向に並び強度が増す性質を利用して、フィルムを一軸方向または二軸方向に引っ張る加工。さらに耐薬品性や透明性の向上も図れる。ポリエステル・ポリプロピレン・ナイロンなどで特にその性質が顕著にあらわれる。この延伸加工を施すフィルムは、引き伸ばし後に薄くなることを計算して一次製造時に厚く成型する。

延伸する際にかけた温度を超える熱量がかかると、延伸フィルムは収縮する。この特性を利用し、緩やかに巻きつけたフィルムに熱を加えて縮ませ、梱包物を固定させるものは「シュリンクフィルム」と呼ばれる。一方、高熱下で延伸したものは熱寸法安定性に優れる性質を帯びる。これを熱固定と言う。

多層加工法

[編集]近年、求められる機能が高度化するに伴い、フィルムは複数の層を重ねた形状に加工される場合が多くなっている。それらを接合・積層させる方法は多様にあり、素材それぞれの溶融温度や相溶性または厚みの構成や製造費用など、様々な要素が考慮されつつ選択される。

共押出法(co-extrusion)

[編集]溶融押出成型法において、複数の素材を一度に押し出して重ねる手法。基本的に、積層させる材料の種類と同じ数の押出機を使用する。異なる素材同士を合わせる位置関係によって、その製造法はさらに区分される。

- インフレーション法による共押出

- 異なる樹脂を合わせる位置により3種類に分類される。各溶融樹脂を金型手前のフィードブロック内で接触させるダイ前積層法、金型内部の経路で接触させるダイ内積層法、同心円状の複数リップから吐出し接触させるダイ外積層法がある。

- 比較的簡便な設備で共押出しが可能だが、樹脂の種類が限定されてしまい、層間接着性に劣る組み合わせには使用できない。

- Tダイ法による共押出

- 異なる樹脂を合わせる位置により2種類に分類される。

- シングルマニホールド法は、ダイの直前にフィードブロックを設置し、そこにアダプターを介して複数の押出機を接続する。フィードブロック内で樹脂接触させてからダイを通してフィルムを成型する。層の数はアダプターを交換することで設定でき、比較的簡単に多層のフィルムを得られる。しかしながら、溶融温度や粘度が大きく異なる材料を同時に使用できない欠点がある。

- マルチマニホールド法は、内部に複数のマニホールドを持つTダイを使用し、複数の押出機から供給された樹脂をリップ部の直前で接触させ積層する。粘度差などの物性差が大きな材料を共押し出しできる上、各層の厚みを調整することも容易。しかしながら、Tダイの構造が複雑かつ大型となり、費用も高価となってしまう。

ラミネート法(lamination)

[編集]2種類以上のフィルムを重ね合わせる手法は、前出の共押出法の他に、ラミネート法がある。

- 押出しラミネート法

- Tダイ法溶融押出成型法の設備を使用し、材料を他のフィルム上に直接押し出してから圧着・冷却する。Tダイ共押出法と併用し多層フィルムを成型することも可能。また、剥離ライナーがついたフィルムは、この手法をもってライナーの上に樹脂を押し出して製造する。[3]

- 接着剤を使用したラミネート法

- 複数のフィルムを接着剤を使用して貼り合わせる手法。また、フィルムと紙や布または金属箔などとの貼り合わせにも用いられる。接着剤の種類により「ウエットラミネート」(水系接着剤または水分散系接着剤を使用)、「ドライラミネート」(溶剤系接着剤または反応系接着剤)、「ホットメルトラミネート」(ホットメルト接着剤)に大別される。

- コストに優れ、セロファンが多用されていた頃は主流だったウエットラミネートは、貼り合わせる少なくとも片方の素材が蒸発水分を透過させる性質を持たなければならないためフィルム同士の重ね合わせには不向きで、現在では紙とのラミネートにおいて用いられる程度となった。

- ドライラミネートはフィルムの種類に幅広く適応し、貼り合わせ速度も早い。溶剤系接着剤を使用する場合は、片方のフィルムに塗布しある程度溶媒を蒸発させてからもう一方のフィルムと重ねる。反応系接着剤で主に用いられるのは適応範囲が広いウレタン系二液型であり、二液を混合させてから塗布し、硬化するまでの可使時間内にフィルムを貼り合わせる。

- ホットメルトラミネートの手法は、加熱して流動性を持たせたホットメルト接着剤を塗布し、硬化するまでの時間内にフィルムを貼り合わせる。粉体やフィルム形状の接着剤をあらかじめフィルム間に挟みこんでから加熱する手法は、基本的に後述するヒートシールに準ずる。

ヒートシール(heat sealing)

[編集]フィルムに熱をかけて貼り合わせる手法。原理は同じだが、フィルム全面を均一に接合させるラミネートの一手段とする場合と、部分的に接着させる二次加工として活用する場合とがある。材料である合成樹脂の性質によって作業性が大きく左右され、高融点すなわち耐熱性が高い樹脂はかける熱量が高くなってしまう。同様に、非晶性樹脂は軟化する温度=ガラス転移点における流動性が低いため、同様に高温での溶融が求められる。ヒートシールには、外側から熱を加えて接合する外部加熱法と、エネルギー波を照射して接合する内部発熱法とがある。

- 外部加熱法

- 一般にアイロンのような加熱した金属体をフィルム外部から押し当て、伝導した熱がフィルムを溶融させて接着する。金属体の形状は、全面を接着するケースでは板状や広幅のローラー、部分接着をする場合は円盤状のローラーや刃型のホットナイフなどがある。板状のうち、片面に円柱状の凹を規則的に並べフィルムを溶融させる際に意図的に空気を封入させる機能を持たせたものは、エアキャップ緩衝材の製造に使用される。

- 加熱した刃型や針金などでフィルムを圧着しつつ、同時に強い圧力をかけて溶断する手法を溶断シール法という。

- 内部発熱法

- 高周波の電波や超音波によってフィルムに熱を発生させ接合する手法。熱伝導性が悪い比較的厚めのフィルムに対して有効である。

表面処理

[編集]極性の小さなポリエチレンやポリプロピレンなどはコーティングやラミネートまたは印刷などの接着力が弱い。そのため、フィルム表面を改質してこれらの欠点を改良する。手法は、物理的な処理と化学的な処理がある。

- 物理的処理

- コロナ処理は、フィルム表面に放電処理を行い、極性を持つカルボキシル基や水酸基を生成させ、かつ荒面化する。

- プラズマ処理は、フィルム表面でガスを電離させて生じた粒子の電荷を利用して、極性を持つ塩基を生成させる。

- フレーム処理(火炎処理)は、プロパンガスなどの可燃性ガスに酸素を吹き込みながらフィルム表面上で燃焼させ、酸化反応を起こして極性を持つ塩基を精製させる。

- 化学的処理

- フィルム表面を酸やアルカリなどで改質する。手法はJIS K 6843-3:1999で規定されている。

- マット加工

- フィルム表面に微細な凸凹をつけ、いわゆるシボ状態にする加工。一般的には表面積を増してコーティングやラミネートの強度向上を狙い、転写フィルム用途では転写層表面につや消し効果を与える。砂を吹き付けて物理的に加工する手法(サンドブラストまたはサンドマット)と、薬品で腐食させる化学的手法(エンボスまたはケミカルマット)がある。

コーティング(coating)

[編集]フィルムに特定の機能を持つ層を付着させる手法。

ウエット・コーティング

[編集]液体に溶融または分散する材料をコーティングする手法。フィルムの上に液状の材料を塗布し、蒸発・硬化させて皮膜を形成する。ほぼ流延成型法と同様の手法である。目的に応じたコーティングを行うためには溶液の種類や粘度の調整および塗布量のコントロールと、幾種もあるコーティング技法からの適切な選択が求められる。

- コーティング剤の種類

- コーティングにおいて、積層させたい材料は本来の固体から流動性を持つ液体状に変質させなければならない。その手法は、有機溶剤や水などの溶媒に溶かす溶液法、エマルジョン化させる方法、加熱して流動状態にするホットメルト法などがある。溶融しない材料を液体内で攪拌しコーティングする場合は、材料を均一に分散させるための高度な制御が必要となる。

- 塗布量調整の手法

- フィルムに塗布されたコーティング剤の厚みを一定にする主な手法は、塗布後のフィルムにエアナイフから圧搾空気を吹き付けて均す方法、ドクターナイフと呼ばれるヘラを当てる方法、複数のローラーを組み合わせて塗布時の量を一定に保つ方法がある。その他には、ブラシを使用する例やスプレーで吹き付けるなどの方法もある。

ドライ・コーティング

[編集]主に金属類を膜状に付着させる手法。

- 蒸着

- フィルム表面に金属層を付着させる加工法としては主に真空蒸着が用いられる。包装用途において湿度やガスのバリア性を向上させるために施すアルミ蒸着の他にも、シリカやアルミナ,ジルコニア主成分剤やフッ化マグネシウム(MgF2)蒸着がある。一般に、密着性を向上させるためのアンダーコーティングと、蒸着面保護のためのトップコーティングが併用される。

- イオンめっき(イオンプレーティング)

- 真空中で蒸発させたチタンやクロムなどの金属をイオン化し、負の荷電をさせたフィルムに覆膜させる手法。蒸着の一種に含まれるが、通常の蒸着よりも早くかつ強度が高い金属膜を形成できる。

- スパッタリング

- 蒸着よりも高い精度で金属などを付着させる手法。真空中で付着させようとする物質に高エネルギーを照射し、飛び出した粒子をフィルムに付着させる。導電性付与加工では、インジウム-錫酸化物などをスパッタリングでフィルム表面に付着させる。厚みの均一成型が容易だが、蒸着と比較してコストが高いのが難点。

コンパウンド

[編集]合成樹脂の原料そのものに特定の機能を持つ添加材料(マスター)を混ぜ込み、フィルムを製造することで機能を付加する手法。着色材料を混ぜ込みカラーフィルムを製造する際によく用いられる。着色剤の他にも、安定剤・紫外線吸収剤・導電材料などを配合する例があり、焼却時の発生熱量を抑える目的で炭酸カルシウムをフィルムに混入させる手法もコンパウンドによって行われている。

ただし、一般に合成樹脂はマスターをコンパウンドすることで脆くなる。また、添加物が時間経過とともにフィルム表面に凝集するブリードアウト現象などの問題もあり、コンパウンドを行うに当って使用するマスターの種類選定や配合処方の設計には充分な検討が求められる。

二次加工

[編集]- 切断加工(スリッティング)

- フィルムを、その使用目的に応じた幅に切る加工。ロール状のフィルムを巻き出しナイフまたは櫛状の刃を通して切り出す手法と、ロール状のままのフィルムを油圧プレス機の刃で輪切りにする方法がある。

- 端部加工

- 袋状の包装フィルムの端部に切り欠きを設け、開封を容易にするための加工。切り欠きローラーにフィルムを通して加工する方法が一般的。近年、一辺のどこからでも開封できる袋があるが、これは「マジックカット」または「マジックオープン」と呼ばれ、フィルムの辺全体に微細な穴を無数に空けたものである。

素材別フィルム概要

[編集]- アイオノマーフィルム(IOフィルム)

- アメリカのデュポン社が開発したアイオノマー樹脂を素材とする。透明かつピンホールに耐えうる強靭性を持つため角があるものの包装に対応でき、スライスハムなどの深絞り包装にはこのフィルムが使用される。また、ヒートシール性にも優れ、ラミネーション材料として多層フィルムの中間層に使用されることも多い。

- ポリエチレンフィルム(PEフィルム)

- ポリオレフィンの一種ポリエチレン樹脂は、フィルムの素材としては最も多く利用されている。構造や密度の違いにより、高密度(HDPE)、中密度(MDPE)、低密度(LDPE)、リニア低密度(L-LPDE)、メタロセン触媒系リニア低密度(mL-LDPE)の5種類の樹脂に区分され、それぞれフィルム製品化されている。比較的安価な材料であり、ヒートシール性に優れるなど加工も容易なためコンビニなどのポリ袋に使われる一方、HDPEフィルムは耐熱性を有するため包装したままの高温殺菌も可能となり、食品包装用途で広く使用される。しかしながら引き裂きには弱く、Tダイ法で成型したフィルムは押し出し方向に裂けやすい。この性質を逆利用し、おしぼりや冷凍食品の袋など簡易に破くこと(イージーピール)ができる利点を生かした簡易包装用途にも使用されている。比較的近年に開発されたL-LDPEフィルムはLDPEとHDPEの中間的な物性を持ち、価格優位な点からも採用が増えつつある。

- ポリ塩化ビニルフィルム(PVCフィルム)

- ポリ塩化ビニル(PVC)フィルムは、可塑剤の添加量によって硬質・半硬質・軟質に区分され、また無延伸と延伸フィルムがある。耐水耐油性や透明性、難燃性、電気絶縁性など優れた物性を持ち、レインコートなどの衣料分野、軽包装、農業分野、遮水シートなどの土木建築分野で広く使用される。無可塑塩化ビニルが開発されてからは食品包装にも採用されてきた。しかし、環境問題などからソフトポリオレフォンフィルムへの切り替えが進行している。

- ポリ塩化ビニリデンフィルム(PVDCフィルム)

- アメリカのダウケミカル社が開発したポリ塩化ビニリデン(PVDC)樹脂(商標名「サラン」樹脂)は、防湿性とガスバリア性の両方に優れる他にない特性を持ち、フィルムのコーティング材料としても多用される。またフィルム同士の密着性が高いため、単層で家庭用やパレット梱包用ラップフィルムになど使用される。

- ポリビニルアルコールフィルム(PVAフィルム)

- ポリビニルアルコール(PVA)フィルムは透明かつ帯電防止性を持ちガスバリア性や耐油性にも優れるため繊維製品や機械部品の包装に使用される。水に可溶な性質を逆利用し、袋のまま投入できる洗剤の小分け包装などにも利用される。農業用途では2枚のフィルムの間に均一に分散させた種子を挟み、これを農地に敷くことで撒種作業の効率化を図るフィルムとしても使用されている。

- 近年は、その特性から光学フィルムの一分類ともなっている。

- ポリプロピレンフィルム(PPフィルム)

- オレフィンの一種ポリプロピレン(PP)を成型したフィルムは、比重の小ささや耐熱性・透明性などに優れ、さらには防湿性や燃焼による有毒ガス発生がない点などが評価されている。ただしガスバリア性には劣り、バリア層がコーティングまたはラミネートされている場合が多い。またヒートシール性にも劣るため、袋状に成型する際には接着部分にのみPEフィルムなどをコーティングする。

- 延伸していないフィルム(CPPまたはIPPフィルム)は、パンや果物類、雑貨などの軽包装分野で採用されている。

- 二軸延伸したフィルム(OPPフィルム)のうち熱固定を経ていないものは、熱により収縮する傾向が強いため、シュリンクフィルムとして使用される。一方で熱固定を行ったものは寸法安定性や耐水性・耐摩耗性などに優れ、1988年にオーストラリア建国200周年記念として初めて発行され、以後各国でも採用されたプラスチック製紙幣にも使用されている。PVDC樹脂を片面または両面にコーティングし、ガスバリア性や防湿性などを向上させたKコート(KOP)フィルムは包装用にて多用されている。

- ポリエステルフィルム

- フィルム用ポリエステルは、ほとんどが熱可塑性ポリエステル樹脂(PETまたはPEN)を原料に製造され、一般に二軸延伸されている。剛性が高く、食品包装用以外にも磁気テープやフロッピーディスクの基盤などに使用されていたが、近年は包装用・光学フィルムの基盤などへの採用が急拡大している。PVDC樹脂を片面または両面にコーティングしたKコート(KPET)フィルムもある

- グリコール変性コポリエステルフィルムはシュリンク特性を有し、延伸したものは紫外線や可視光の遮断性を持つため、高機能包装材料としての開発が行なわれている。

- ポリカーボネートフィルム(PCフィルム)

- ポリカーボネート(PC)フィルムは耐熱耐寒性が高く、電子レンジで加熱する冷凍食品の包装などに使用される。保香性や金属蒸着適性が高く光沢や透明性が高い点は、高級化粧品の包装などへの利用から、光学フィルムの基材としても採用されている。

- ポリスチレンフィルム(PSフィルム)

- 単体では脆くフィルム化に適さないポリスチレン(PS)も、二軸延伸することで強靭さと透明性を帯びる。透湿性やガスの透過に優れており、野菜類などの鮮度を維持する包装に適している。また、透明性から封筒の窓など、印刷適性の良さからラベルなどにも使用される。

- ポリアクリロニトリルフィルム(PANフィルム)

- ポリアクリロニトリル(PAN)フィルムはガスバリア性や保香性・耐薬品性に優れ、ヒートシール性も良好。防湿性には劣るためラミネートを施す場合が多い。食品や食用油などの他、医薬品・化粧品・防臭剤などにも使用される。

- エチレン酢酸ビニル共重合体フィルム(EVAフィルム)Ethylene-vinyl acetate

- 柔軟で引き裂きやひび割れに強く、角があっても裂けにくい特性から土木建築分野の防水シートなどに使われるが、酢酸臭があるため食品に直接接触する包装には使用されない。接着性が良いためラミネート材料や、近年では太陽電池を構成する接着フィルムとしても利用される。

- エチレン-ビニルアルコール共重合体フィルム(EVOHフィルム)

- EVAのガスバリア性とPEの加工容易性を併せ持ち、透明かつ光沢を有するために包装材料として使用される。他のフィルムと共押出により多層化されることも多く、包装材料の多機能化に貢献している。

- エチレン-メタクリル酸共重合体フィルム(EMAAフィルム)

- ヒートシール性に優れ、アイオノマーフィルムに似た物性を持つ。金属との接着性にも優れ、特に高速自動包装に適応する。

- ナイロンフィルム(NYフィルム、ポリアミド(PA)フィルム)

- フィルム用として利用されるナイロン(PA)は、主に6ナイロンを原料に、無延伸(CNまたはCNy)フィルムは耐熱性が高く、二軸延伸(ONまたはONy)したフィルムは耐寒性に優れる。PVDC樹脂を片面または両面にコーティングしたKコート(KON)フィルムもある。

- セロファン

- 透明さや印刷適性などからかつては広く包装用材料として使用されてきたが、順次他の材料に切り替わり、現在ではテープ基材やギフト用のラップなどに少々使われる程度になっている。しかし、近年3次元ディスプレイの有力材料として研究が行なわれる[4] など、異分野でふたたび脚光を浴びる可能性を秘めている。溶液流延法によって製造される。

包装用フィルム

[編集]文字通りいろいろなものを包むためのフィルムを包括して定義する。ごみ袋に代表されるようにあらかじめ袋状に成型されたものが多いが、食品用ラップフィルムや梱包用フィルムなどロール状のまま提供されるものも含まれる。冷凍食品やレトルトの多様化など、食品包装分野などを中心に使用されるフィルムには複数の機能が同時に求められるケースが普通となり、それらに対応するために多層化されたものがほとんどとなっている。以下、包装材料の用途と多層構造の対比例を表に纏める。

| フィルムの多層構成 | 主な用途 | 性能 |

|---|---|---|

| OPP/PE、OPP/EVA、OPP/L-LDPE | 砂糖や塩などの粉体、菓子、冷凍食品など | ○防湿性・酸素透過性・低コスト |

| OPP/CPP | ラーメンなど乾燥食品、繊維製品や雑貨など | ○透明性・防湿性、×酸素バリア性、耐衝撃性 |

| OPP/EVOH/PE、OPP/PVA/PE | けずり節パック、粉末食品、お茶の葉など | ○酸素バリア性 |

| OPP/AL/PE | 医薬品など | ○ガスバリア性・防湿性・光遮断性 |

| OPP/PE/VM/PET/PE/CPP | ポテトチップスなど | ○ガスバリア性・防湿性・光遮断性 |

| OPP/VM/CPP | ポテトチップス、飴、アイスキャンディーなど | ○防湿性、×ガスバリア性 |

| KOP/PE、KOP/EVA、KOP/L-LDPE | 真空ボイル包装、ガス充填包装など | ○防湿性・ガスバリア性 |

| KOP/CPP | 乾燥食品、ガス充填包装など | ○防湿性・ガスバリア性・透明性 |

| PET/PE、PET/EVA、PET/L-LDPE | レトルト食品、冷凍食品、薬品など | ○耐熱耐寒性・保香性、×耐アルカリ性 |

| PET/CPP | 水物の蓋など | ○耐熱性、×耐衝撃性 |

| KPET/PE、KPET/EVA、KPET/L-LDPE、KPET/CPP | ガス充填包装、漬物、ふりかけなど | ○耐熱耐寒性・保香性 |

| ON/PE、ON/EVA、ON/L-LDPE | 液体食品、透明レトルトなど | ○耐熱耐寒性・耐ピンホール性・耐衝撃性 |

| ON/CPP | 透明レトルトパウチなど | ○耐熱耐寒性・耐ピンホール性・耐衝撃性・透明性 |

| KON/PE、KON/CPP | 米袋、ハム・ソーセージなど | ○防湿性・ガスバリア性・耐衝撃性 |

| PET/VM/PET/PE、PET/VM/PET/EVA | コーヒー豆など | ○耐熱性・ガスバリア性・防湿性・遮光性 |

| PET/AL/PET/L-LDPE | 米袋など重量物 | ○耐熱性・ガスバリア性・防湿性・遮光性・強度 |

| PET/AL/PE、PET/AL/CPP | 海苔、羊羹、お茶の葉、薬品など | ○防湿性・ガスバリア性・遮光性 |

| PET/AL/CPP | カレーのレトルトなど | ○防湿性・ガスバリア性・遮光性・耐熱性 |

| PET/PAN | 薬品、食用油、食品など | ○耐薬品性・保香性 |

注)AL:アルミラミネート、VM:アルミ蒸着

写真フィルム

[編集]映像記録用メディアとして静止画像を撮影し記録するためのフィルムの総称。開発当初はニトロセルロース(NC)を基材として製造されていたが、耐燃性向上のために酢酸セルロースの一種であるトリアセチルセルロース(TAC)に切り替わった。デジタルカメラの普及により生産量は激減しているが、医療用レントゲンなどの分野では依然として安定した需要がある。

映画用フィルム

[編集]

原理的には非常に長い写真フィルムに長方形のコマ型の画像を連続的に撮影し、最終的にポジ画像フィルムとしたものを断続的な光を投影する映写機の前に巻き出すことで映画のスクリーン上に動画を映写するまでの、一連の過程で使用されるフィルムの総称。[5][6]

映画用フィルムの構造は基本的に写真フィルムと同じくニトロセルロースベース(「ナイトレートフィルム」)から耐燃性向上のためにジアセチルセルロース (DAC)を経てトリアセチルセルロース (TAC)をベースとした「安全フィルム」に切り替わった。これらは総称してアセテート・ベースと呼称されている。また、PETを原料とした映画用フィルムは強度に勝り、薄層化が可能となる。しかし、映画用フィルムも写真フィルムと同様にVTR化およびデジタル化が進み、その需要量は減少している。

- 撮影用フィルム(カメラフィルム)

- 映像を実際に撮影するために映画用カメラに装填されるフィルム。基本的にネガフィルムとポジフィルムに大別され、さらにさまざまな環境や効果に対応する種類がある。ニュース画像など迅速性を重視するなどのためフィルムを複製(デュープ)しない場合はそのまま映写できるポジが使われ、映画などデュープや画像を加工する場合はネガが多用される。またテレビ番組収録用では音声収録も同時に行えるマグネオストライプ(音声録音用磁性体が塗布された部分)付きフィルムもある。

- プリントフィルム

- 映画を上映する際に映写機で使用されるフィルム。編集済みフィルムからさらに複数のデュープを経て量産されるポジフィルムで、1990年代以降はPETベースが多く使用されている。何度もデュープが繰り返されたフィルムのため、画質はマスターフィルムに比べると劣る、その過程で傷やブレ、ゴミなどが入りやすい。何度も巻き出しと巻き取りを繰り返すため、フィルムそのものの破損を予防するために、駆動力を歯車からフィルムに伝達する穿孔穴(パーフォレーション)には高い寸法精度が求められる[7]。

- ラボフィルム

- 撮影用フィルムの画像をプリントフィルムにデュープする工程で使用されるフィルム。摺動などから起こりうる損傷から撮影用フィルムを防ぐ「インターメディエイトフィルム」や、タイトルロゴや特殊効果を加えるために挟み込んで使用するフィルムなどがこれに当たる。

光学フィルム

[編集]光線を透過または反射吸収し、様々な効果を与えることを目的としたフィルムを「光学フィルム」と分類する。その使用目的から、厚みなど光学特性に影響を与えうる寸法精度や、異物の混入排除などに対する要求スペックが高く、クリーンルームなど製造環境や方法および検査機器・手法などについて高い精度が求められている。

フラットディスプレイパネル用光学フィルム

[編集]フィルムの用途として近年急速に拡大している市場にLCDやPDPなどフラットディスプレイパネル(FDP)の構成材料の分野がある。画面の大型化や表示画像への要求が高まるにつれ、光学特性を有しかつ軽量なフィルムが数多く採用されている。

FDPの急速な普及に伴い、光学フィルムには様々な技術的命題が課せられている。LCD用を例に挙げると、主なものに広幅化とコストダウンがある。FDP用フィルムは基本的に画面サイズよりも小さなフィルムを繋いで使用することができない。従来は32~37インチが主流だったLCDは大型化の流れが進んでおり、今後は40インチ以上のものが中心になると言われている。フィルム原板から切り出す際の効率を理由に、これら大画面化に対応すべく従来の1,500mm幅から2,000mm幅以上のフィルムを量産する技術確立への取り組みが為されている。

一方、トータルコストを抑えるべく、複数の機能を1枚のフィルムに統合する開発も行なわれている。実例として偏光層保護フィルムと位相差フィルムを1層化したフィルムなどが上市されている。

- 反射防止フィルム(LCD用、PDP用)

- 「防眩(アンチグレア - AG)フィルム」とも呼ばれ、画面の最も外側にあり保護や防塵とともに外からの光の映りこみを防止する。主に厚さ100µmのPETやTACフィルムに、フッ素モノマーその他複数の屈折率が異なる反射防止材料を多層コーティングして製造される。ディスプレイ以外にも、自動車のメーターパネルや住宅・建築用途などでも使用される。

- 配向フィルム(LCD用)

- LCDの液晶層にじかに接触し、あらかじめラビング処理を施して設けられた表面の微細な溝は液晶分子にプレチルト角を付与する。液晶との強い相互作用、高い異方性、高耐熱などの要求物性から、ポリイミド樹脂(PI)フィルムが主に使用されている。しかしながら、異物混入を最大限排除しなければならないLCD製造工程においてダスト発生が起こりやすいラビング処理を排除するため、改良が検討されている。

- 偏光フィルム(LCD用)

- LCD内部には、液晶層を挟み、光線吸収軸を直角に交差させた2枚の偏光フィルムが使用されている。その要求物性は単体偏光度(T1)および2枚を平行に重ねた時の偏光度(T2)がより高く、2枚を直交して重ねた時の偏光度(T3)がより低いものが好ましい。材料は基材のPVAフィルムをヨウ素や有機系染料で染色し、2~3倍程度に一軸延伸することで染料分子を規則的に並べ、吸収二色性を持たせている。

- 偏光層保護フィルム(LCD用)

- 強度に劣る偏光フィルムを支持・保護する。透明性を持ちつつモアレ模様などの光学的な不均一性が起こらないPETやTACフィルムを主な素材としている。

- 位相差フィルム(LCD用)

- 「光学補償フィルム」のひとつ。バックライトの光は1枚目の偏光フィルムで一旦は直線偏光化されるが、液晶層などを通じて楕円偏光化してしまう。これを再び直線偏光に変換する。複屈折率の高さ、位相差の均一性、低吸湿性、耐熱性などの要求に加え、加工性の良さから延伸されたPCフィルムが主に用いられる。最近は、液晶ポリマー(LCP)フィルムや広幅化などに対応するシクロオレフィン樹脂(COP)フィルムまたはアクリル樹脂系フィルムの使用も増えている。

- 視野角向上フィルム(LCD用)

- 「光学補償フィルム」のひとつ。黒のコントラストをどの方向から見ても鮮明にするため、屈折率を一定に保持し光の洩れを抑えてコントラストを高めることで視野角を拡げる機能を持ち、LCDの大画面化には欠かせない。TFT液晶向け視野角向上フィルムは「ワイドビュー(WV)フィルム」とも呼ばれ、主にTACフィルムにディコティック液晶を特定の向きに固定しコーティングして製造される。

- 輝度向上フィルム(LCD用)

- バックライトから照射される光を集光し、LCDの輝度を高める。異なる屈折率を持つ二層で形成され、波長に合った光を選択して透過させ、反射した光はミラー層で跳ね返して再度輝度向上フィルムに照射する。これを繰り返して透過光の量を効率的に高める。最低限光の三原色に対応するそれぞれの層を積層させる必要がある。材質はアクリル樹脂を積層したPETフィルム、コレステリックLCPフィルム、無変性と変性NYの多層フィルムなどが使用されている。

- 電磁波シールドフィルム(PDP用)

- プラズマディスプレイパネルが放出する電磁波(近赤外線 - NIR)を、可視光を透過させつつ遮蔽する。微細な金属粒子をコンパウンドまたはコーティングなどの手法で混ぜ込む方法が主流。

その他の光学フィルム

[編集]- 遮光フィルム

- 光学機器内部などで、可視光を遮断するために使用する。PETに隠蔽材料としてカーボンブラックをコンパウンドし、成型したフィルム表面に反射防止性を高めるためのマット加工を施している。

- 特定周波数選択遮断フィルム(透明電波遮断フィルム)

- PDP用の近赤外線遮断フィルムと同様に、透明さを維持しながら特定周波の電波を遮断・吸収する。周波数の選択はコーティングする金属粒子の種類や数量・分布の調整をする方法と、コーティング剤を特殊なパターンでフィルム上に印刷する際にその大きさを変更することで調整する手法[8] などがある。これらコーティング材料の分散量や屈折率などを調整し、フィルムとしての透明性をもたらしている。

- ウインドウフィルムの一種として利用される「赤外線遮断フィルム」の他、光線による劣化の防止や引き付けられる虫が寄ってこないように人工灯のカバーなどに使用される「紫外線遮断フィルム」などもこれに含まれる。

- 光学ローパスフィルター(OLPF)フィルム

- CCDなどの撮影装置に配置された、画素の配置ピッチに対応する周波数が発生させるモアレを防止するOLPF機能を持つフィルム。一般には1mm厚以上の水晶が使われるが、携帯電話用カメラなど薄型の撮影機器向けには熱硬化性樹脂を自己組織化させた特殊なフィルムが開発されている。

- レンズフィルター

- 主にPETフィルムをベースに、各種の無機材料をスパッタリングにてコーティングして製造される。

- レンズカバー

- 現在、スマホ撮影の普及によって、スマホカメラレンズ専用のレンズカバーも登場。スマホ専用のアクセサリーメーカーNIMASOは2020年より、iPhone専用のレンズカバーを販売している。

- レンズカバーは基本的に、レンズフィルターと同様に、PETフィルムをベースに、各種の無機材料をスパッタリングにてコーティングして製造される。けど、スマホ用のレンズカバーは、そこを通過する光に制限を与えるカラーフィルタの機能を備えない。

機能性フィルム

[編集]

機能性フィルムの意味および分類は非常に広範囲に及び、その定義は明確ではない。これは、薄層材料が担う役割が多岐に及び、そのような要求に対応すべく多方面からもたらされた技術が集結してそれぞれの成果を結びつけつつある段階にあり、産業界において用語としての意味づけが定まっていないためである。事実、上述した「光学フィルム」のうち、いくつか「機能性フィルム」と称されることもある。以下具体例を列挙する。

- 耐候性フィルム

- ビニールハウスなど屋外で使用するフィルムには、一定の光線透過とともに耐候性が求められる。従来はPVCフィルムが多用されていたが透明性や安価な点から採用されていたもので耐候性は必ずしも良好ではなかった。近年では他の材料への切り替えも進み、PCフィルムやポリオレフィン系フィルムなどが利用されている。フッ素樹脂の一種であるエチレンテトラフルオロエチレン(ETFE)フィルムは耐久性や光透過性および曲線施工の容易さなどが評価され、ドイツのアリアンツ・アレーナでの使用を皮切りに北京オリンピック会場など建築分野での採用が拡大している。

- 導電フィルム

- 導電性が付与されたフィルムの総称。ほこりなどを付着させる静電気を防止するものを「帯電防止フィルム」、実際にフィルムに通電させるものを「導電フィルム」と区別する場合もある。これらは用途での区別のほかに、表面固有抵抗値によっても分類される。また、「異方性導電フィルム」のように意図的に方向性を持たせるフィルムも存在する。

- 導電性の付与には、フィルム表面に二次加工を施す手法と、素材内に導電性物質をコンパウンドさせフィルム成型する手法がある。前者の代表例には金属めっきや蒸着・スパッタリング・コーティングがあり、銀行のATMなどを操作する非接触型タッチパネルや、特定なパターンを形成してICタグのアンテナなどの用途に使用される。後者ではカーボンファイバー・カーボンナノチューブ・金属などを素材中に分散させる手段が用いられる。

- プリント配電板用フィルム

- 携帯電話などの回路基板として使用されるフレキシブルプリント配電板(FPC)やフレキシブル銅張積層板(FCCL)のベースには、耐熱性や寸法安定性の高いPIフィルムが使用されている。他の素材としてはLCP・PET・PENなども用いられる。

- 低温プレス接着に対応しつつはんだ接着をも可能とする耐熱性を有した基板用フィルムとして、スーパーエンプラの中でも最高レベルの耐熱性を持つポリエーテルエーテルケトン(PEEK)樹脂をベースに20層以上の多層成型をおこなったフィルムは注目されている。

- 感光性フィルム

- 露光やエッチングにより基材にパターンを形成する材料としては液体のフォトレジストが一般的だが、ガラスとの密着性には難がある。感光性フィルムはガラスエッチングに適しており、微細パターンの形成性や腐食性の高いフッ酸への耐性なども評価されている。

- 保護フィルム

- 材料を保護するフィルムのうち包装用フィルムよりも複雑な機能を有するものを総称して「保護フィルム」(または「プロテクトフィルム」、「マスキングフィルム」など)と分類する。材料の製造時から運搬および加工までにおいて使用されるが、いずれかの工程において剥がされ、最終製品の材料には使われない場合が多い。代表的なものとして、オレフィン系などのフィルムに粘着層をコーティングした「粘着フィルム」がある。これは、輸送時にキズつきや汚れが生じやすい家具やシステム・キッチンなどの化粧板や塗装面を保護するために一面に貼り付け、設置後に容易に剥がすことができるものである。

- キズや汚れまたは埃の付着等その機能を損ないかねない損傷からフィルム材料を保護するために、本体とは別に片面または両面に貼り合わせるPETやポリメチルペンテン(TPX)フィルムなども保護フィルムの一種に当たる。これらは、シリコーンの塗布や接着剤の種類選定などによって、フィルム材料を使用する直前に容易に剥がせるような工夫が施されており、その機能から「剥離フィルム」と呼称される。光学フィルムやプリント配電盤用フィルムの保護に使用される剥離フィルムには、剥がす前の状態で各種の検査を受ける必要があるため、透明性や異物排除が特に強く求められる。

- 金属製品を錆から保護することを目的とした「防錆フィルム」は、透湿性が低いフィルムに常温で気化する防錆剤をコンパウンドし、意図的にブリードアウト現象を起こさせて金属表面に付着させる機能を持つ。同様の効果を持つ防錆紙と比較すると、防湿性があるために効果が高く、またPETなど透明なフィルムを使用することで金属製品の外観を常時観察できる利点もある。

- また、電子回路など微細成型を施す部品をほこりなどから守る「カバーレイフィルム」も、保護を目的としたフィルムの一分野に当たる。

- ガラスフィルム

- スマートフォンのディスプレイの損壊を防止するガラスフィルムも保護フィルムの一種とされる。しかし、ガラスフィルムは、一般的なPET素材によって作られる保護フィルムと異なり、ガラスから製造される。NIMASOの検証によれば、ガラスフィルを装着した場合、スマートフォンが落下した際に、落下面にある砂などの粒子によるディスプレイに与える損傷を小さくすることができる[要出典]。

- 転写フィルム

- 単体では成型が難しい材料や脆い材料を薄層状に成型する場合に、フィルム上にコーティングなどの方法を用いて一旦形成した後で望む製品表面に移す手法がある。この手法の基板となるフィルムは「転写フィルム」と呼ばれ、保護フィルムと同様に基本的に最終製品の材料にはならない。衣類向けでは、カラープリンターやコピー機で画像をウレタン(PU)フィルムに印刷し熱プレスでTシャツなどの衣類に転写する「プリントフィルム」や、PETフィルム上にカラー層とホットメルト層をコーティングしプロッターで任意な形に切り、熱プレスでスポーツ用ユニフォーム上に名前やゼッケンを転写する「カラーフィルム」などがある。

- 金属や合成樹脂成型品の表面に木目調などの印刷画像を転写する例では、水溶性のPVAフィルムが使われ転写後に水槽に浸漬しフィルムだけを溶かし、あらかじめ沈めておいた成型品を水面上に引き上げて写し取る。金属色の印刷面を転写したフィルムは、めっき装飾の代替市場で採用されている。

- フォトレジストや蛍光材料などの機能膜を転写する例では「トランサー」または「ドライ(DFR)フィルム」があり、極性の大きなPPや二軸延伸PETフィルムが主に使用される。これらは、基板の回路パターンを形成するレジスト塗布工程において精密加工や同じパターンの大量生産に適している。

- 研磨フィルム(ラッピングフィルム)

- やすりなどと同様に、シリコンウェハーやガラスディスクなどの仕上げにおいて研磨工程にて使用される。 シリカやダイヤモンドなどの微細粒子をPPやPETフィルムなどの表面にコーティングして製造される。これは廃液を生じる研磨剤スラリーの代替として開発された。

- ウインドウフィルム

- 自動車や住宅などの窓に貼り、断熱や遮光、破損時の破片飛散防止などを目的としたフィルム。耐光線劣化性に優れたPETフィルムを基材とし、ハードコートを施して耐磨耗性を向上させたものが多い。建築材料用の「防犯フィルム」はアクリル接着層などを含む多層から成り、侵入防止やUL規定No.972-1984に合格するレベルの防爆などへ対応したものもある。自動車フロントガラス用には、ポリビニルブチラール(PVB)フィルムが挟み込まれている。

- また、光触媒など親水性材料をコーティングし表面の曇りや水滴付着を防止した「防曇性(FG)フィルム」もウインドウフィルムの一分野にあたる。

- 装飾フィルム

- フィルム上に印刷や模様を転写し、装飾に使用される。ペットボトルのラベルから、ラッピングバスのように自動車外装を包む「ラッピングフィルム」の例や、大型の看板、鏡面加工を施してディスプレイ材料とするなど多様な使用例がある。あらかじめ色をつけたフィルムに粘着層をコーティングしたカッティングシートは、コンピュータグラフィックスデザインを直接プリントする転写フィルムに取って変わられた。

- 接着フィルム

- フィルム状に成型されたホットメルト樹脂接着剤。加熱することで材料を接着できる。EVA・PU・PE・オレフィン系・NYなどがあり、衣類や自動車内装など用途に応じて選択される。

- 制振鋼板用フィルム

- 冷蔵庫や洗濯機などの筐体には、振動などにより生じる共鳴や騒音などを防ぐために制振鋼板(または制振合金)が多く使用される。これらのうち、サンドイッチ型制振鋼板は薄い鋼板2枚の間にフィルムを挟みこんだ構造をしている。フィルムの素材はPE・PUなどの他にニトリルゴムなども使用されており、比較的厚みのあるものが使用される。また、コンパウンド型導電フィルムを使用して電気溶接に適応したものもある。

- 生分解性フィルム

- 焼却や産業廃棄物としての処理を必要としない生分解性プラスチックを使用したフィルム。農業用途などでの利用が拡大している。また、包装用途に適応させるための機械適性・ヒートシール対応やシュリンクフィルムもポリ乳酸(PLA)ベースなどで開発が進んでいる。

- 抗菌フィルム

- 雑菌の繁殖を抑制する材料を含ませ、抗菌機能を持たせたフィルム。表面に貼り付けることで、プラスチック部品そのものに比較的高価な抗菌剤をコンパウンドさせる手法よりもコストを低減できる。PSやPEフィルムを基材とする場合が多い。使用される抗菌剤は、銀イオン化合物などの無機系・酸化チタンなど光触媒系材料のほかに、わさび成分など天然材料を利用したものもある。

- 固体高分子膜

- 固体高分子型燃料電池に利用される。イオン交換基を生成したフッ素系フィルムが使用される。

- ゴアテックス

- 防水透湿性能をフッ素系フィルムで付与している。

特性

[編集]- ガスバリア性

- フィルムが常温の気体を透過させる性質。単位:ml/m2・day・Mpaまたはfmol/(m2・s・Pa)で表示され、対象のガスとしては二酸化炭素、窒素、酸素で評価されるのが一般的。JIS K-7126およびASTM D1434-82で規定される。

- ガスバリア性が低いということは逆にガスの透過・発散に優れていることを示し、野菜の包装用フィルムでは鮮度保持のために二酸化炭素に対する低ガスバリア性が機能として求められる。

- 透湿性

- フィルムが水蒸気を透過させる性質。単位:g/m2・day・40℃,90%RHで表示され、JIS Z-0208、JIS K-7107、ASTM E96-94で規定される。

- 保香性

- フィルムが香りの成分を透過させず維持する性質。ガスバリア性とはほぼ相関するが、必ずしも一致しない。また、香りの成分とフィルム素材の相性によっても効果が異なる。例えば、保香性が高いとされるPETフィルムとPCフィルムについて、バニラ香料は前者が高く後者は低い。これがしょう油の香り成分ではまったく逆の結果となる。

製品リスク

[編集]- カール

- フィルムが反り、またはひとりでに巻いた状態になる現象。多層フィルムや剥離ライナーと貼り合わせたフィルムでは成型後の各材料に残留した応力や熱収縮の差異で生じやすい。これらを予防するには製造時の張力(テンション)を調整して対応する。また、単体でも吸湿などによりカールが生じることがある。また、キャスティング機の温度設定でもカールの極性を変化させることができる。

- ピンホール

- フィルムに角や突起を当てたり、折り曲げたり摩擦させたりするなどの外的な力が加わると生じる微細な穴。

- ブロッキング(Blocking)

- ロール状で保管されているフィルムの層が固まってしまうトラブル。経時変化や劣悪な保管状況などにより発生することがある。

取引単位

[編集]- 嗹(れん)

- 包装フィルム業界で使われる独特の単位。面積500 m2を1嗹とし、基本的にフィルムの幅を問わない。

脚注

[編集]- ^ “「粘土の合成」”. 材質・材料研究機構 物質研究所 山田裕久. 2008年5月22日閲覧。

- ^ 参考文献より

- ^ “押出ラミネートとは”. 株式会社ウインテックス. 2022年1月6日閲覧。

- ^ “CNET Japan”. 液晶画面とセロファン. 2008年5月22日閲覧。

- ^ “FUJIFILM | 業務用製品 | 放送・映画 | 映画用フィルム”. 2008年5月22日閲覧。

- ^ “コダック 映画関連製品-製品情報”. 2008年5月22日閲覧。

- ^ “財団法人大田区産業振興協会”. モノづくり見聞録No.16. 2008年5月22日閲覧。

- ^ “透明フィルムが無線IP電話を救う?”. 日経BPnet. 2008年5月22日閲覧。

参考文献

[編集]- 日本包装技術協会編『包装材料の基礎知識』日本包装技術協会、1990年。OCLC 673669699。全国書誌番号:91039804。

- 中村次雄、佐藤功『初歩から学ぶプラスチック : 選ぶ・つくる・使う』工業調査会〈K books series〉、1995年。ISBN 4-7693-4094-X。

- 広恵章利、本吉正信『成形加工技術者のためのプラスチック物性入門』(第2版)日刊工業新聞社、1983年。ISBN 4-526-01573-3。

関連項目

[編集]- テープ

- シール(糊付きシール)

- デカール

- スモークフィルム

- ラッピング車両

- バイナルグラフィックス

- スリーエム ジャパン

- 高分子

- レオロジー